Содержание страницы

Минеральная вода – это вода природных источников (подземная вода), характеризующаяся повышенным содержанием газов, химических элементов и соединений, а также радиоактивностью.

1. Характеристика сырья и продукции

Минеральные воды содержат практически все известные химические элементы в виде ионов, молекул, коллоидных систем и комплексных соединений. Наиболее часто встречаются катионы и анионы: Ca2+, Mg2+, Na2+, HCO3–, SO42–, Cl–.

Наиболее распространенные минеральные воды составляют группы, в которых они сгруппированы по наличию главного компонента, например, лечебные без специфических компонентов и свойств, мышьяковистые с высоким содержанием марганца, меди, бромистые, радоновые и кремнистые минеральные воды.

По химическому составу можно выделить три основных типа минеральных вод: гидрокарбонатные, хлоридные и сульфатные.

В качестве столовых вод используются хлоридно-натриевые минеральные воды минерализацией не выше 4,0…4,5 г/л (для гидрокарбонатных вод минерализация составляет около 6 г/л).

2. Особенности технологии производства минеральной и питьевой воды

Технологический процесс производства минеральной и питьевой воды включает следующие основные стадии и операции: фильтрование добытой минеральной воды, насыщение диоксидом углерода, обеззараживание и фасование.

В условиях малого предприятия можно осуществлять добычу и фасование природных минеральных вод, производство искусственно минерализованных вод и чистой питьевой газированной и негазированной воды.

Около 44 % питьевых минеральных вод относится к неуглекислым. Их химический состав стабилен, поэтому отпадает необходимость в специальных технологических режимах для переработки таких вод, за исключением обработки неуглекислых сульфатсодержащих вод.

3. Организация и принципы функционирования комплексов технологического оборудования

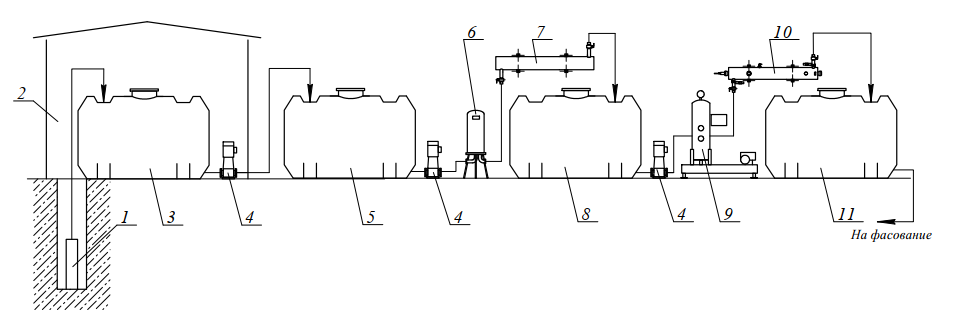

Комплекс технологического оборудования для обработки природных минеральных вод показан на рис. 1.

Минеральная вода из скважины 1 поступает в сборник 3 минеральной воды, установленный в помещении 2 над скважиной. Насосом 4 минеральную воду перекачивают в сборник-мерник 5. Для удаления взвешенных веществ и частичного обеспложивания минеральную воду фильтруют на керамических свечных фильтрах 6 (для минеральных вод с минерализацией более 8 г/дм3 используют фильтр-прессы). Осветленная минеральная вода охлаждается до температуры 4…10 °С в теплообменнике 7 и подается в сборник 8. Затем минеральная вода поступает в сатуратор 9 для насыщения диоксидом углерода.

Рис. 1. Оборудование для обработки природных минеральных вод перед фасованием

Деаэрацию минеральной воды в данном случае не проводят, так как это приводит к нарушению карбонатного равновесия и выпадению солей в осадок. В сатураторе 9 поддерживается давление 0,2…0,25 МПа, что обеспечивает содержание диоксида углерода в лечебных минеральных водах 0,15…0,20 %, в лечебно-столовых – не менее 0,30 %, в железистых – не менее 0,40 %. После этого минеральная вода подается в бактерицидную установку 10, в которой подвергается воздействию ультрафиолетовых лучей с длиной волны 260 нм. Из сборника 11 обеззараженной воды напиток направляется на фасование.

Если в минеральной воде содержание БГКП (бактерий группы кишечной палочки) не более 1 ед. в 500 см3, то обеззараживание не производят. Иногда в качестве обеззараживания минеральной воды в условиях малого производства используют реагентные способы – серебрение и хлоривание. При серебрении минеральную воду обрабатывают ионами серебра в количестве 0,2 г/дм3. При этом уничтожаются не только патогенные микроорганизмы, но и сапрофитная микрофлора, которая может вызвать посторонние запахи.

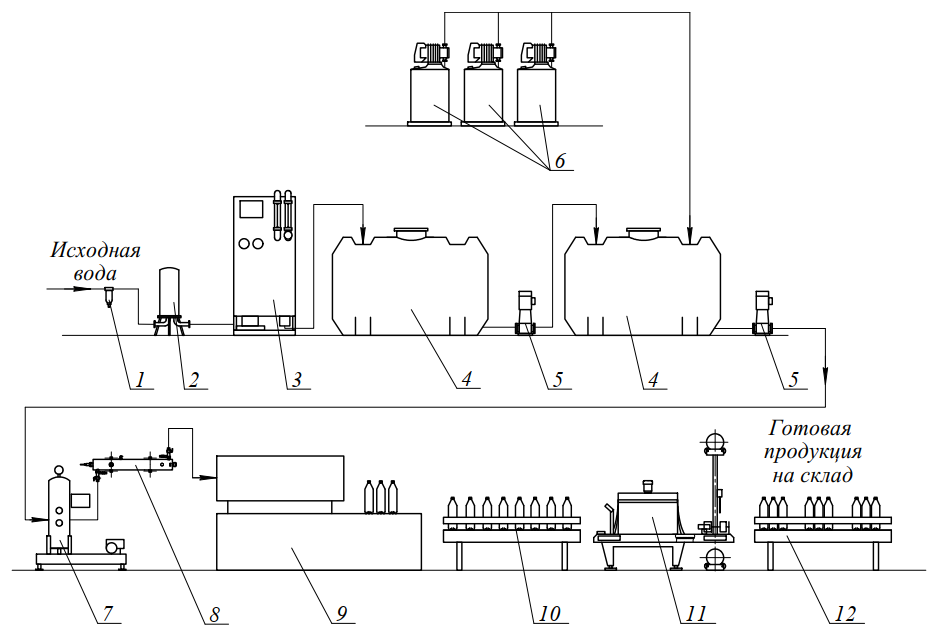

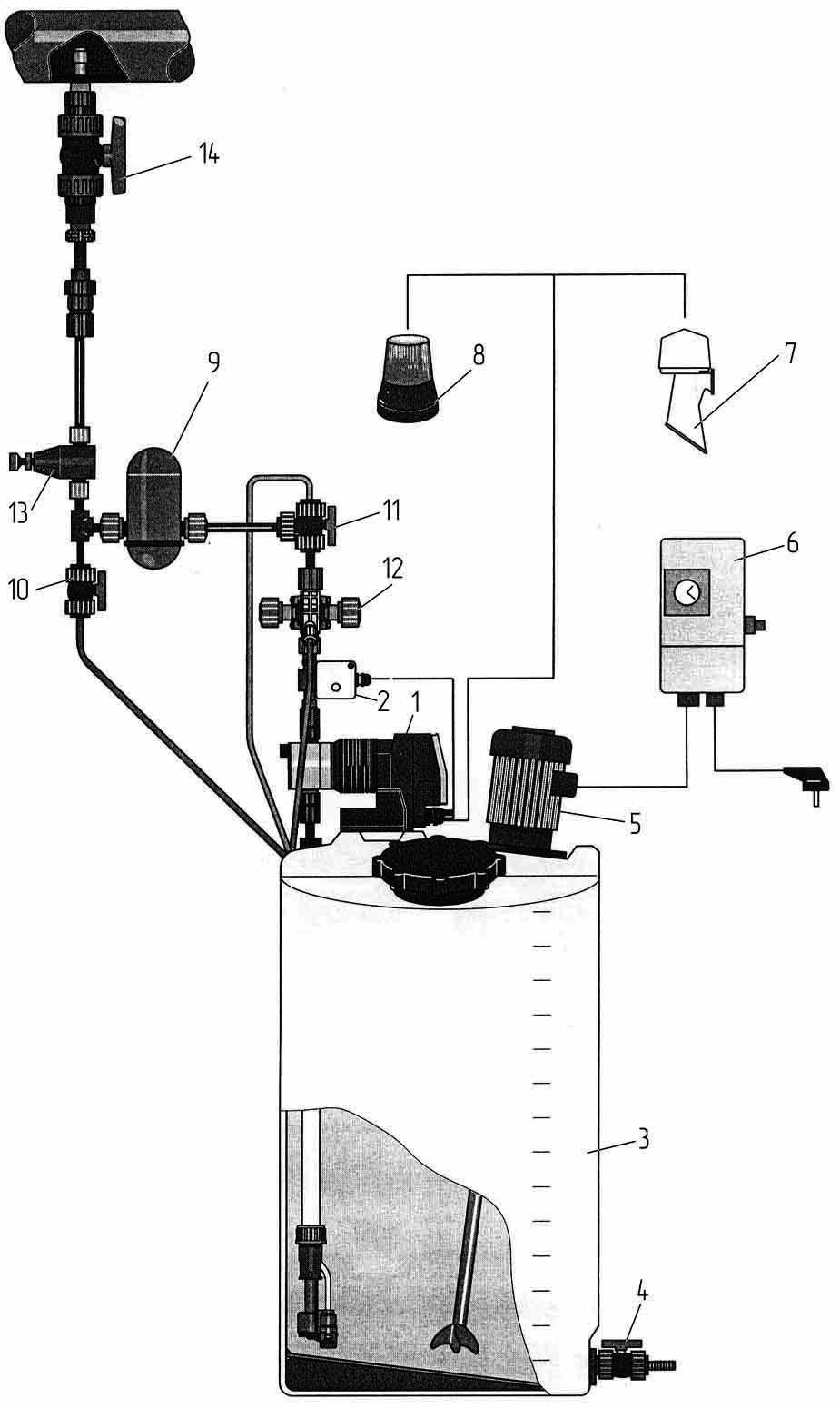

При производстве искусственно минерализованных вод используется комплекс технологического оборудования, показанный на рис. 2. Исходную воду, поступающую из водопровода, подвергают грубой очистке в механическом фильтре 1 (рис. 2) и тонкой очистке в патронном фильтре 2. В зависимости от жесткости исходной воды отфильтрованную воду умягчают в фильтрах с зернистой загрузкой, например Naкатионитовых фильтрах (не показан), и затем ее направляют на обессоливание в установку 3 обратного осмоса. Если жесткость воды около 7 мг·экв/л, щелочность около 4 мг·экв/л, рН более 7, то исходную воду перед обратным осмосом либо умягчают, о чем было сказано выше, либо смешивают с ингибитором – раствором органических солей специального состава, предотвращающим выпадение твердых солей жесткости на обратноосмотических мембранах установки 3. Обессоленная вода поступает в сборник 4 обратноосмотической воды, откуда насосом 5 направляется в емкость 4, куда одновременно вносятся растворы солей необходимой концентрации при помощи насосов-дозаторов 6. В зависимости от требуемого солевого состава минеральной воды в исходную воду могут вноситься от 2 до 10 легирующих ионов. После этого минеральную воду карбонизируют в сатураторе 7, обеззараживают в ультрафиолетовом стерилизаторе 8 и направляют в приемный резервуар фасовочной машины 9.

Рис. 2. Оборудование для производства искусственно минерализованных минеральных вод

Минеральную воду фасуют в чистые стеклянные и ПЭТ-бутылки на фасовочных машинах аналогично фасованию пива и безалкогольных напитков. Укупоривают стеклянные бутылки кронен-пробками, ПЭТ-тару – винтовыми колпачками аналогично пиву и напиткам при тех же условиях фасования.

Наполненные и укупоренные бутылки с нанесенными этикетками по конвейеру 10 поступают в машину 11, где происходит их групповое упаковывание в термоусадочную пленку, откуда по конвейеру 12 направляются на склад готовой продукции.

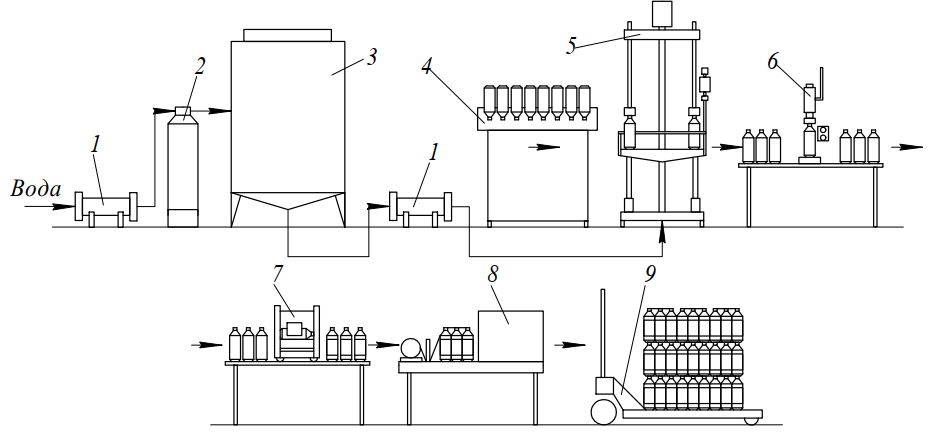

Комплекс технологического оборудования «Аква» (рис. 3) для подготовки и фасования питьевой негазированной воды в ПЭТ-бутылки вместимостью от 0,5 до 2 л или в пластиковые канистры вместимостью до 20 л с общей производительностью до 900 бут./ч.

Линия условно может быть разделена на несколько участков: подготовка воды, подготовка тары, фасование, укупорка, этикетировка и упаковка.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования «Аква» подготовки и фасования питьевой негазированной воды

На участке подготовки водопроводная вода подвергается очистке сначала с помощью механического фильтра 1, где оседают твердые включения, а затем с помощью угольного фильтра 2, в котором удаляются химические соединения посредством адсорбции. Марки фильтрационного оборудования и их технические характеристики выбираются по результатам анализа водопроводной воды. Очищенная вода поступает в накопительную емкость 3, где хранится до момента фасования. Непосредственно перед фасованием вода проходит последнюю стадию обработки — облучение ультрафиолетом для обеззараживания и уничтожения микроорганизмов в установке.

Расходная тара (бутылки, канистры) поступает на участок фасования либо со склада, либо изготавливается на месте при помощи выдувной машины (не показана) из пресс-форм. Перед наполнением тара ополаскивается в ополаскивающей машине 4 или вручную. Фасовочная машина 5 модели АР-1М применяется при фасовании в бутылки вместимостью 0,5…2,0 л. При фасовании воды в бутылки или пластиковые канистры большой вместимости (2,0…20,0 л) применяется двухкамерная установка фасования «Дуэт» с наполнением тары по уровню и пневматическим приводом системы наполнения.

Укупорка тары пластиковыми пробками с резьбой осуществляется с помощью полуавтоматического устройства 6 модели УУ-3 с электромеханическим приводом. При использовании установки «Дуэт» целесообразно применять устройство укупорки УУ-3ПН с пневматическим приводом укупорочной головки. Нанесение клеевых этикеток на цилиндрическую поверхность тары производится на полуавтоматической этикетировочной машине 7 модели ЭМ-3Ц. Самоклеящиеся этикетки могут наноситься на тару с помощью этикетировочных машин ЭМ-4Ц или ЭМ-4П. На канистры вместимостью от 5,0 до 20,0 л этикетки могут наноситься вручную. Последняя операция – групповая упаковка готовой продукции в термоусадочную пленку проводится на машине 8 модели ТПЦ-450. Готовая продукция транспортируется на склад при помощи тележек 9.

Техническая характеристика линии «Аква»

- Производительность, бут./ч 900

- Занимаемая площадь, м2 40

- Установленная мощность оборудования, кВт 7,5

- Обслуживающий персонал, чел 5

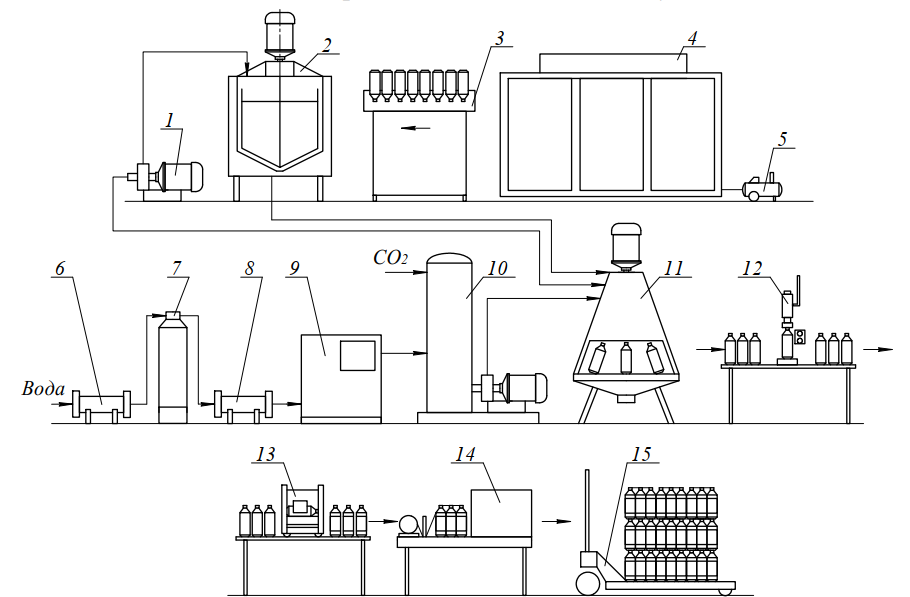

Комплекс технологического оборудования «Аква-газ» (рис. 4) для подготовки и фасования газированной воды и напитков в ПЭТ-тару вместимостью до 1,5 л с общей производительностью 600 бут./ч.

Рис. 4. Оборудование для подготовки и фасования питьевой газированной воды

Линия условно может быть разделена на несколько участков: подготовка воды, сиропа, тары, фасование, укупорка, этикетировка и упаковка.

Линия состоит из насоса 1, купажной емкости 2, ополаскивающей машины 3, выдувной машины 4 с компрессором 5, фильтра 6 механической очистки, угольного фильтра 7, ультрафиолетового стерилизатора 8, машины 9 для охлаждения воды, сатуратора 10, машин фасовочной 11, укупорочной 12, этикетировочной 13, групповой упаковки 14 в термоусадочную пленку и тележки 15.

В купажную емкость 2 задаются все необходимые компоненты (сахарный сироп, колер, подготовленная вода) согласно рецептурам приготовляемых напитков. Преформы поступают в выдувную машину 4, в которой за счет их нагревания ИК-лампами и выдувания сжатым воздухом, создаваемым компрессором 5, получаются ПЭТ-бутылки. Они направляются на ополаскивание в машину 3, затем поступают на участок фасования и далее операции повторяются аналогично операциям в линии «Аква» подготовки и фасования питьевой негазированной воды.

Техническая характеристика линии «Аква-газ»

- Производительность, бут./ч 600

- Занимаемая площадь, м2 100

- Установленная мощность оборудования, кВт 35

- Обслуживающий персонал 8

4. Ведущее технологическое оборудование

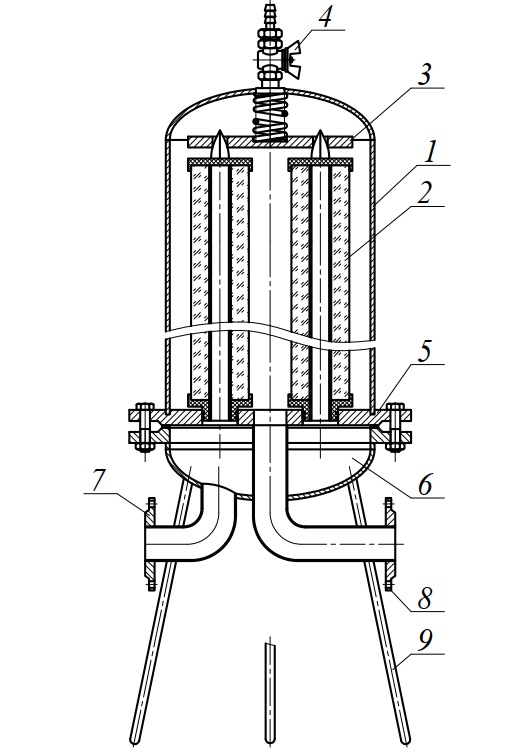

Механический фильтр (рис. 5) предназначен для тонкой очистки водопроводной воды от механических примесей.

Основным элементом механического фильтра является патрон 2 (картридж), устанавливаемый в плиту 5 корпуса 1 фильтра и фиксируемый прижимной пластиной 3. Исходная вода подается под давлением 0,3…0,45 МПа через патрубок 8 во внутреннее пространство корпуса 1 фильтра, вытесняя воздух через воздушный вентиль 4, который затем закрывают. Вода, проникая во внутрь каждого патрона 2, очищается от механических примесей и попадает в камеру 6, откуда отводится при помощи патрубка 7. Фильтр устанавливается на трех опорных стойках 9.

Рис. 5. Механический фильтр

При использовании различной длины фильтрующих патронов и разного их количества можно устанавливать требуемую производительность. Окончание ресурса фильтрующих патронов устанавливают по величине перепада давления в патрубках 7 и 8 по манометрам (не показаны).

Благодаря использованию фильтрующих патронов с активированным углем, ионообменной смолой, средствами для обезжелезивания можно решать практически любые задачи, связанные с обработкой исходной воды, используемой при производстве искусственно минерализованных вод.

Техническая характеристика механического фильтра

- Производительность по очищенной воде, м3/ч зависит от длины и диаметра пор фильтрующего патрона

- Диаметр пор фильтрующего картриджа, мкм 0,45; 0,50; 1,0; 5,0; 10,0; 50; 100

- Материал фильтрующих патронов полипропилен, полиэстер, металлокерамика

- Рабочее давление, МПа 0,3…0,45

- Габаритные размеры, мм 1200x350x220

- Масса, кг 48

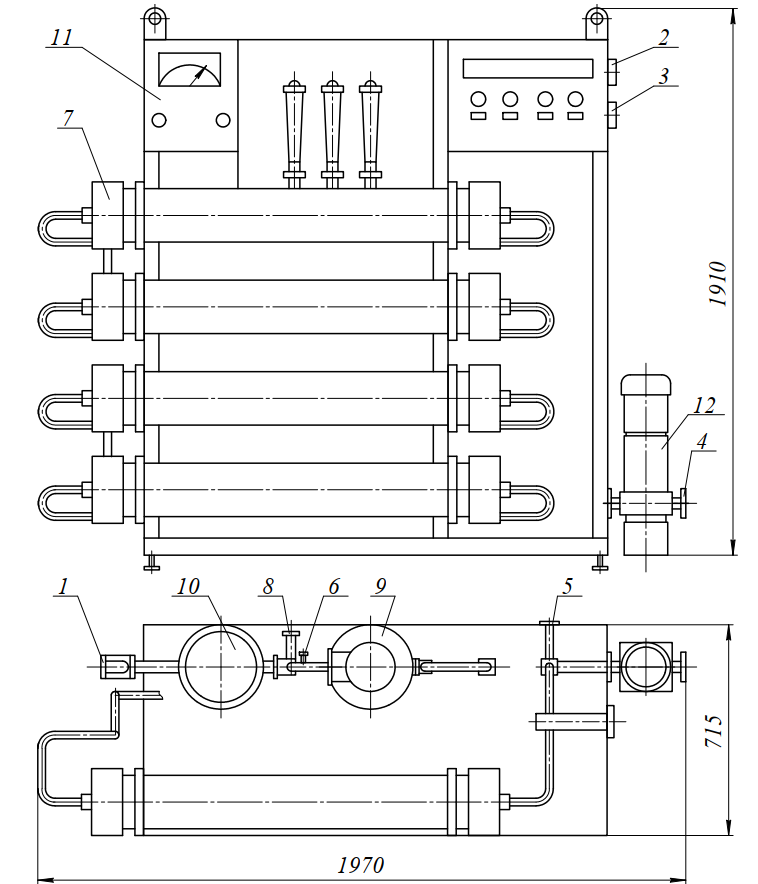

Установка мембранная обратноосмотическая УМО-4000И (рис. 6) предназначена для деминерализации и очистки природных вод при производстве искусственно минерализованных вод.

Состоит из корпуса 7 с обратноосмотическим рулонным элементом, центробежного 9 и промывочного 12 насосов, фильтра 10 тонкой очистки, пульта управления 11, патрубков для подачи обрабатываемой воды 1, моющего раствора 4, химических реагентов 6, отвода пермеата 2, концентрата 3, моющего раствора 5, пермеата на промывку 8.

Рис. 6. Установка мембранная обратноосмотическая УМО-4000И

Вначале обрабатываемая вода через патрубок 1 подается в фильтр тонкой очистки 10, где освобождается от механических примесей за счет ее фильтрации через фильтрующие патроны (картриджи) с размером пор 1 мкм. Затем при помощи центробежного насоса 9 вода под давлением 1,6 МПа подается в корпус 7 с обратноосмотическими рулонными элементами. Проходя через мембрану, вода освобождается от растворенных примесей и в виде пермеата отводится через патрубок 2 в сборник обратноосмотической воды. Образующийся на мембране концентрат удаляется через патрубок 3. Для восстановления селективности и проницаемости мембран применяют обратную промывку моющим раствором, подаваемым через патрубок 4 при помощи насоса 12. Отработанный моющий раствор отводится из корпуса 7 при помощи патрубка 5. Для предотвращения выпадения солей жесткости на мембране в обрабатываемую воду при помощи патрубка 6 дозируются химические реагенты.

Техническая характеристика обратноосмотической мембранной установки УМО-4000И

- Производительность по пермеату, м3/ч 4…5

- Расход обрабатываемой воды, м3/ч 10…11

- Давление рабочее, МПа 1,6

- Температура обрабатываемой воды, °С 45

- Водородный показатель обрабатываемой воды 3…10

- Селективность, % 96

- Установленная мощность, кВт 7,5

- Габаритные размеры, мм 1970x715x1910

- Масса, кг 560

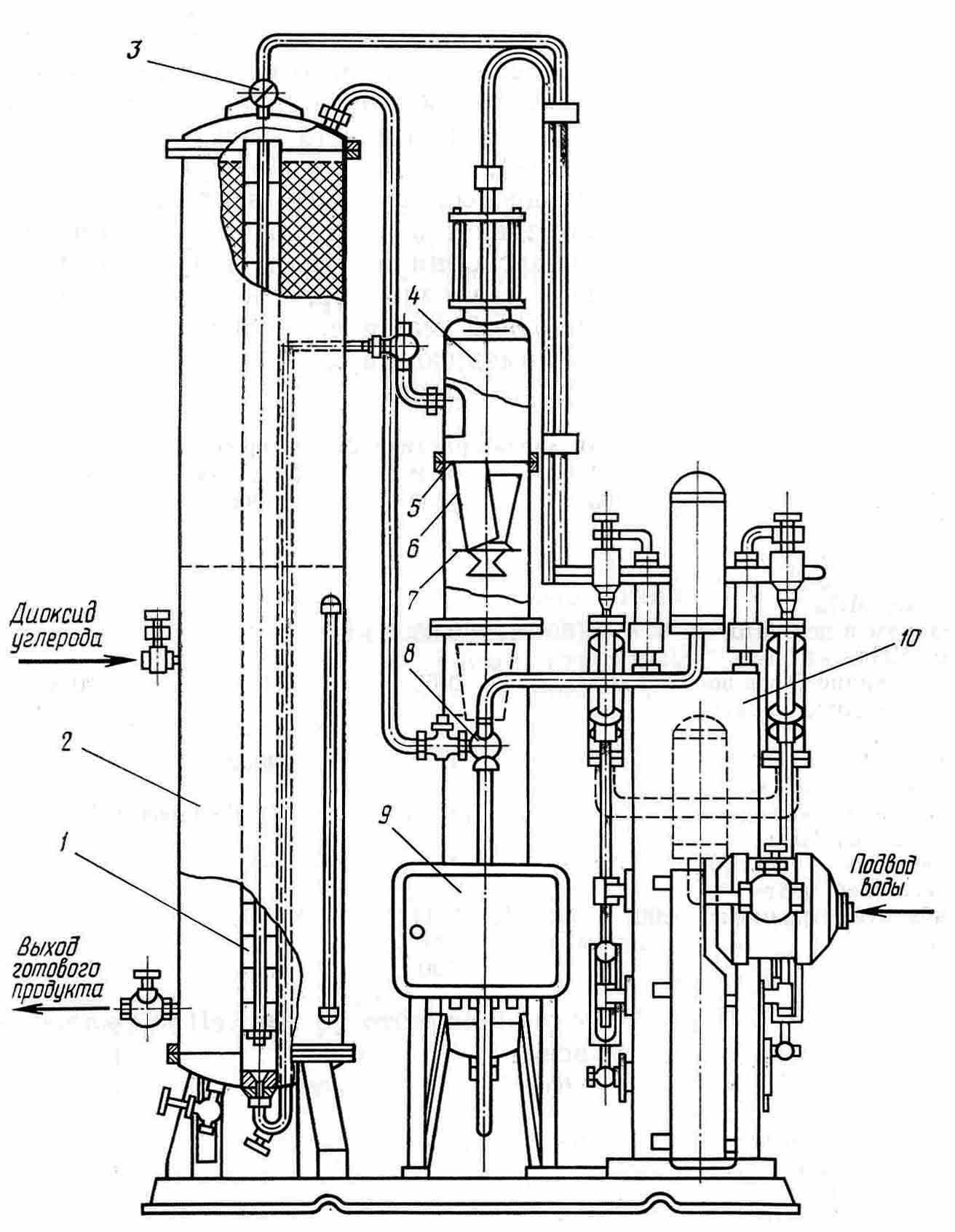

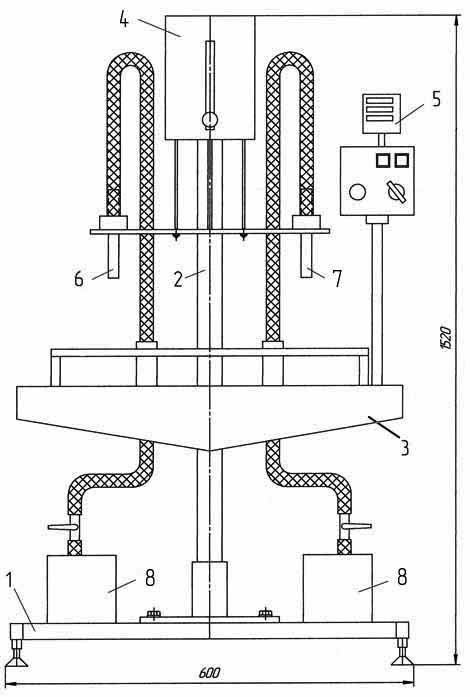

Сатуратор АСК-1 (рис. 7) предназначен для насыщения искусственно минерализованных вод диоксидом углерода перед фасованием в бутылки.

Состоит из деаэрационной колонки 4, колонки насыщения 2 диоксидом углерода, насоса 10 для подачи воды и пульта управления 9.

Деаэрационная колонка 4 представляет собой цилиндрический сосуд, состоящий из трех секций, между которыми смонтированы разделительные конусы. Каждый конус состоит из диафрагмы 5, наклонной трубы 6 и воронки 7 с тарелкой. Верхняя и нижняя секции имеют несъемные сферические днища.

Рис. 7. Сатуратор АСК-1

Колонка насыщения 2 представляет собой цилиндрический сосуд, закрытый сверху и снизу съемными сферическими днищами. Верхняя часть колонки служит для насыщения воды СО2, нижняя является водосборником. Отфильтрованная вода поршневым насосом подается в деаэратор, работающий при разности парциальных давлений. Охлаждение воды до деаэрации производить не следует, т.к. с понижением температуры процесс деаэрации замедляется.

Перед дозатором вода проходит через водоструйный эжектор 8, в котором происходят подсос и смешивание СО2 с водой. Газ в эжектор поступает из верхней части колонки насыщения 2. В деаэраторе из воды выделяется воздух. Вода, поступающая в колонку насыщения снизу, по центральной трубе 1 с сетчатыми перегородками поднимается вверх. Перегородки дробят пузырьки газа, способствуя его растворению в воде. Диоксид углерода в колонку насыщения 2 поступает из газовой сети через редуктор, снабженный манометром 3. Достигнув верха центральной трубы 1, вода переливается на решетку и стекает вниз по насадке из колец Рашига.

Благодаря большой рабочей поверхности насадки и спокойному стеканию воды навстречу газу в колонке насыщения 2 происходит вторичное насыщение воды газом и выделение воздуха из воды. Газовоздушная смесь, собирающаяся в верхней части колонки под колпаком, частично выводится в атмосферу дифференциальным клапаном, установленным на насосе, а частично отсасывается водоструйным эжектором 8 и используется для первичного насыщения воды диоксидом углерода перед поступлением в деаэратор. Количество газа, подаваемого эжектором в воду, регулируется игольчатым дросселирующим вентилем.

Пройдя насадку, вода стекает в нижнюю часть колонки насыщения 2, являющуюся водосборником газированной воды, и под действием внутреннего давления поступает через водоразборный вентиль к разливочной машине. Уровень воды в колонке поддерживается с помощью двух электрических датчиков, установленных на корпусе колонки.

Все детали сатуратора, соприкасающиеся с водой, изготовлены из нержавеющей стали или покрыты антикоррозионным материалом.

Техническая характеристика сатуратора АСК-1

- Производительность, м3/ч 3,0

- Рабочее давление в колонке насыщения, МПа 0,6

- Содержание СО2 в воде на выходе из сатуратора, масс, % 0,65

- Температура поступающей воды, °С 4…7

- Установленная мощность электродвигателей, кВт 2,2

- Габаритные размеры, мм 1860x660x2760

- Масса, кг 900

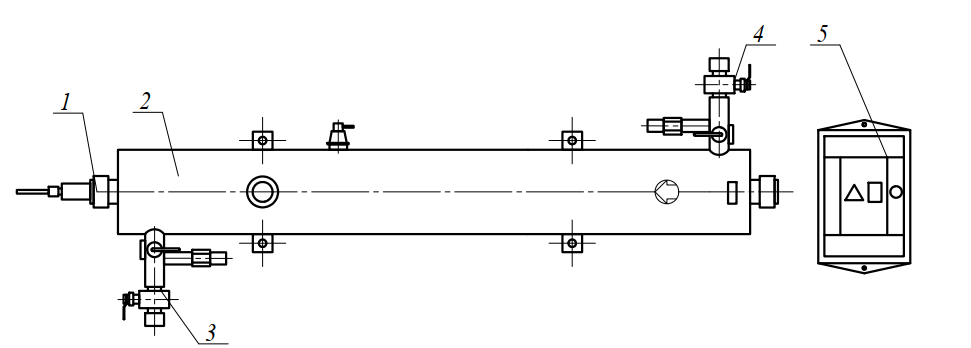

Бактерицидная установка УДВ-1/1 (рис. 8) предназначена для ультрафиолетового обеззараживания воды при производстве питьевых, природных и искусственно минерализованных вод.

Установка состоит из бактерицидной лампы 1, камеры 2 обеззараживания, входного 3 и выходного 4 патрубков для воды и пульта управления 5. Камера 2 обеззараживания представляет собой корпус с входным 3 и выходным 4 патрубками для воды. Внутри камеры располагаются бактерицидные лампы 1, ориентированные вдоль потока. Количество ламп и их расположение определяется производительностью установки.

В корпус камеры обеззараживания встроен датчик интенсивности УФ-излучения. Он непрерывно контролирует дозу ультрафиолета в камере 2 обеззараживания и выдает сигнал на пульт управления 5 в случае ее значительного снижения. На пульт управления 5 вынесены индикация о режиме работы установки, счетчик времени наработки ламп и сигнализация об аварийных ситуациях.

Вода поступает через нижний патрубок 3 ультрафиолетовой реакционной камеры 2 и протекает вокруг лампы 1, термически защищенной кварцевой трубкой. Длина волны излучения ультрафиолетовой лампы – 253,7 нм. Излучение разрушает молекулы ДНК в клетках бактерий и микроорганизмов, препятствуя их размножению. Выходящая через верхний патрубок 4 вода стерилизована и готова к применению.

В данной установке используется наиболее удобный и экономичный способ регламентной очистки: химическая промывка слабыми растворами пищевых кислот (щавелевой, лимонной). Для этого установки комплектуются специальным блоком промывки.

Техническая характеристика бактерицидной установки УДВ-1/1

- Производительность, м3/ч 1,0

- Энергопотребление, кВтч 0,03

- Потери напора, м3 0,2

- Тип лампы ДБ-15

- Количество ламп, шт 1

- Мощность лампы, Вт 15

- Срок службы лампы, ч 12000

- Габаритные размеры, мм 740x370x150

- Масса, кг 8

Рис. 8. Бактерицидная установка УДВ-1/1

Установка ионного легирования воды (рис. 9) предназначена для дозирования необходимого количества растворов ингредиентов с целью получения воды заданного качества (по ионному составу и по водородному показателю), используемой при производстве искусственно минерализованных вод.

При производстве искусственно минерализованных столовых вод в качестве легирующих ионов используются анионы HCO3–, SO42–, Cl– и катионы Ca2+, Mg2+, Na+, K+.

Состоит из поршневого насоса-дозатора 1, датчика 2 контроля потока воды, емкости 3 с вентилем 4 для удаления растворов ингредиентов, мешалки с электроприводом 5 для перемешивания, пульта управления 6.

Установка снабжена звуковым 7 и световым 8 сигнализаторами, гидравлическим аккумулятором 9 для предотвращения пульсаций давления в системе, вентилями 10, 11, 12, 13 и 14.

Рис. 9. Установка для ионного легирования воды

Данная установка позволяет осуществлять автоматическое обеспечение стабильных параметров получаемой воды, автоматическое регулирование объемов дозируемых ингредиентов в зависимости от расхода обрабатываемой воды, автоматическое поддержание заданных параметров рН в диапазоне 1…13 с отклонением от заданного значения 0,1.

Техническая характеристика установки ионного легирования воды

- Производительность, м3/ч 5

- Количество легирующих ионов 10

- Установленная мощность, кВт 1,5

- Габаритные размеры, мм 2050x525x1100

- Масса, кг 105

Установка для фасования жидкости ДУЭТ (рис. 10) предназначена для полуавтоматического фасования электропроводящих жидкостей пищевого, косметического и технического назначения с автоматическим контролем по уровню налива в наполняемой таре.

Установка состоит из основания 1 с вертикальной стойкой 2, на которой размещены рабочий стол 3, исполнительный механизм 4 и пульт управления 5. Привод исполнительного механизма – пневматический. Подача продукта к каждому из двух раздаточных патрубков 6 и 7 исполнительного механизма осуществляется с помощью двух электронасосов 8. Для контроля уровня продукта при наполнении тары применены кондуктометрические датчики.

Рис. 10. Установка для фасования жидкостей ДУЭТ

В процессе работы оператор устанавливает наполняемую тару (одну или две бутылки, канистры, банки и т.д.) на рабочем столе 3 под раздаточными патрубками 6 и 7 и поворачивает ручку пневмораспределителя. Раздаточные патрубки 6 и 7 автоматически опускаются в тару, включаются электронасосы 8, пережатые силиконовые трубки открываются и жидкость поступает в тару. При касании поверхностью жидкости нижнего края кондуктометрического датчика трубки пережимаются, насос выключается. Оператор поворачивает ручку пневмораспределителя в исходное положение, и поршень пневмоцилиндра поднимает раздаточные патрубки. Оператор убирает наполненную тару и цикл повторяется.

Техническая характеристика установки для фасования жидкостей ДУЭТ

- Способ дозирования по уровню

- Максимальная производительность (для канистр 5 л), л/ч 1200

- Погрешность уровня, мм 1,0

- Количество дозирующих модулей, шт 2

- Вместимость тары, л 0,5…20

- Высота тары, не более, мм 400

- Диаметр горловины тары, мм 20

- Привод механизма управления пневматический

- Габаритные размеры, мм 600x500x1520

- Масса установки, не более, кг 60

- Обслуживающий персонал, чел 1

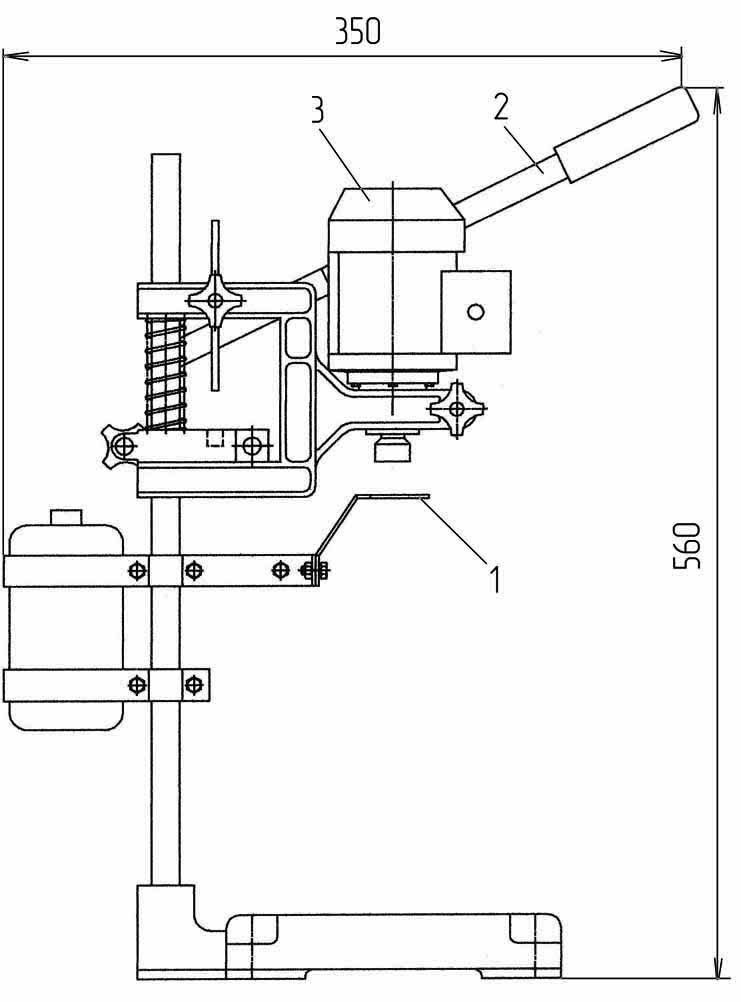

Устройство для укупоривания бутылок УУ-3 (рис. 11) предназначено для укупорки бутылок пластмассовыми пробками с резьбой при производстве питьевых, природных и искусственно минерализованных вод.

Состоит из неподвижного кронштейна 1 с прорезью под несущее кольцо пластиковой бутылки, нажимного механизма 2, регулируемого по высоте, и электродвигателя 3 с укупорочным патроном.

Рис. 11. Устройство для укупоривания

При эксплуатации устройства оператор вручную устанавливает наполненную бутылку в прорезь кронштейна 1, накладывает на горлышко пластмассовую пробку и при помощи бутылок УУ-3 нажимного механизма 2 опускает вращающийся укупорочный патрон. При этом пробка накручивается, а контрольное кольцо фиксируется на горлышке пластиковой бутылки.

Техническая характеристика устройства для укупорки бутылок УУ-3

- Производительность, бут./ч до 800

- Габаритные размеры, мм 350x400x560

- Масса, кг 16

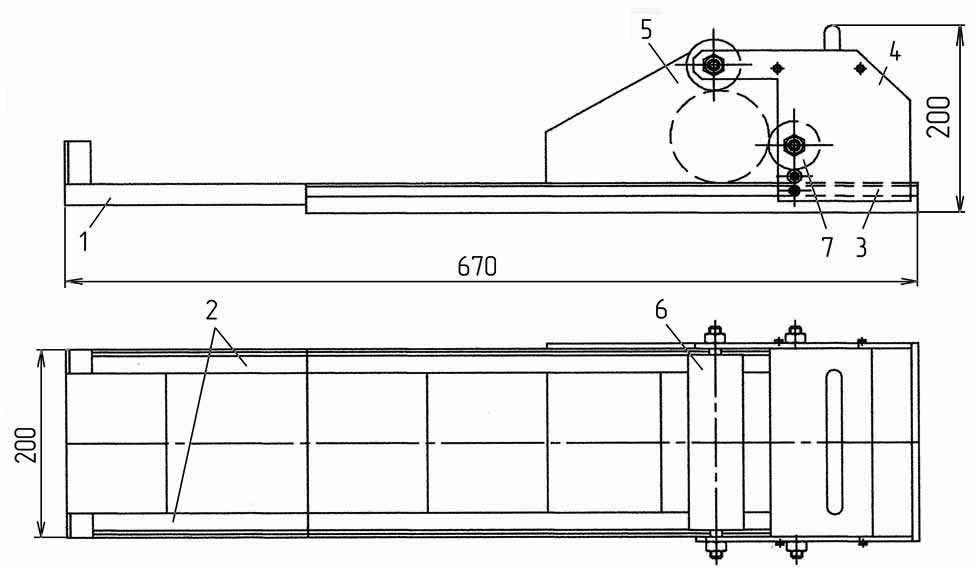

Этикетировочная машина ЭМ-5Ц (рис. 12) предназначена для нанесения клеевых этикеток на боковую поверхность цилиндрической стеклянной и пластикой тары.

Машина состоит из корпуса 1 с направляющими 2 для прокатывания бутылки, ванночки 3 с клеевой губкой, магазина этикеток 4 и подвижной каретки 5 с обжимным 6 и клеевым 7 барабанами.

В процессе работы оператор вручную по направляющим 2 прокатывает каретку 5 и при помощи клеевого валика 7 наносит клеевые полосы на этикетку. Ширина клеевых полос 12 мм, расстояние между ними 3 мм.

Затем оператор вручную укладывает укупоренную бутылку в каретку 5, прокатывает ее над магазином этикеток 3. При этом клеевая этикетка при помощи обжимного валика 6 прижимается к поверхности бутылки, которая затем извлекается. После этого рабочий цикл повторяется.

Техническая характеристика этикетировочной машины ЭМ-5Ц

- Производительность, шт./ч до 800

- Размеры этикеток, мм: ширина 25…115 длина 45…200

- Максимальная толщина пачки этикеток в магазине, мм 18

- Вместимость тары, л 0,1…0,7

- Габаритные размеры, мм 670x200x200

- Масса, кг 10

Рис. 12. Этикетировочная машина ЭМ-5Ц

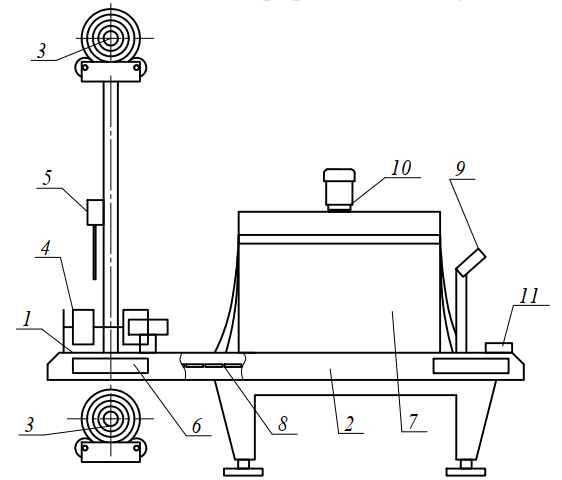

Упаковочная машина ТПЦ-550П (рис. 13) предназначена для упаковывания пластиковых бутылок в термоусадочную пленку при производстве питьевых, природных и искусственно минерализованных вод.

Рис. 13. Упаковочная машина ТПЦ-550П

Состоит из стола 1, сборного металлического корпуса 2, подставки 3 с термоусадочной пленкой, пневматического толкателя 4, отрезающего ножа 5, пульта управления 6, термокамеры 7, конвейера 8 с траками, блока 9 воздушного охлаждения, вентилятора 10 и приемного рольганга 11.

Вначале с подставки 3 отматывается необходимая длина термоусадочной пленки, отрезаемой ножом 5 и укладываемой на конвейер 8.

Причем на один ее конец ставятся два ряда бутылок по три бутылки в каждом, а другим ее свободным концом накрываются ряды бутылок. Затем ряды бутылок по конвейеру 8 перемещаются в термокамеру 7, где под действием высокой температуры термоусадочная пленка плотно обжимается вокруг рядов бутылок. На выходе из термокамеры 7 бутылки охлаждаются при помощи блока 9 воздушного охлаждения и принимаются рольгангом 11, с которого направляются на склад готовой продукции.

Техническая характеристика упаковочной машины ТПЦ-550П

- Производительность, уп./ч до 300

- Энергопотребление, кВтч 13,1

- Давление воздуха в пневмосистеме, МПа 0,45

- Максимальные габариты упаковки, мм 400x450x350

- Габаритные размеры, мм 3000x810x1900

- Масса, кг 380

5. Новые технические решения технологических задач

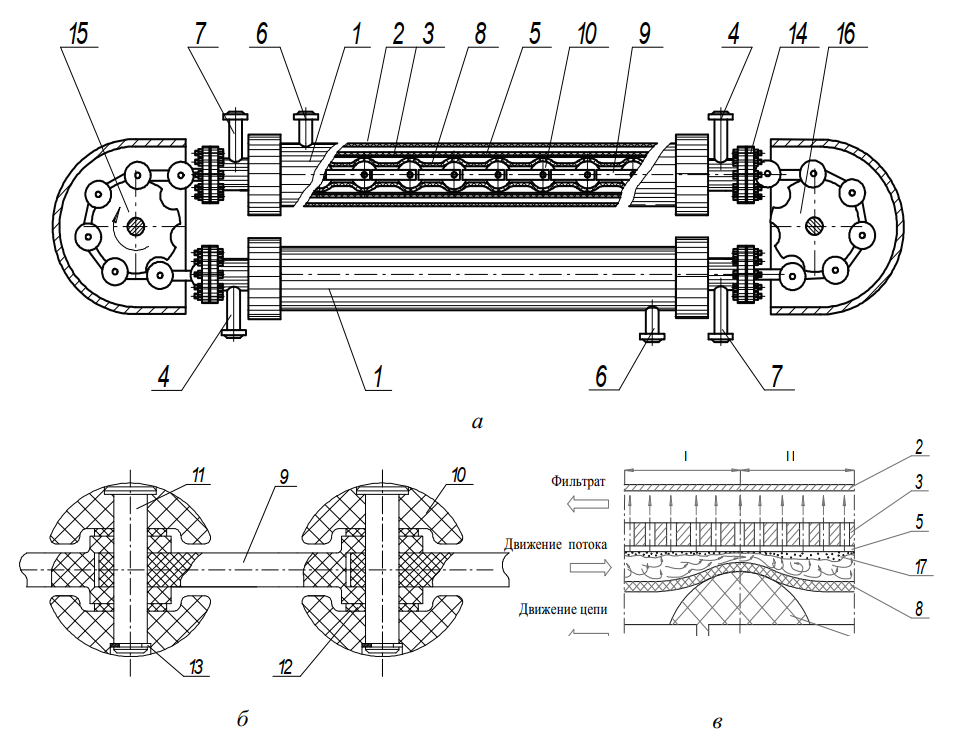

Мембранный аппарат с нестационарной гидродинамикой (пат. РФ № 2174432, В01 D63/06) (рис. 14 а, б, в) позволяет добиться снижения на мембране слоя высокой концентрации и содержит мембранные модули 1, выполненные в виде двух коаксиально расположенных цилиндров 2 и 3. Причем, цилиндр 2 выполнен из непроницаемого для раствора материала, а цилиндр 3 – из пористого материала, на внутреннюю поверхность которого нанесена полупроницаемая мембрана 5. Цилиндры 2 и 3 снабжены штуцерами ввода исходного раствора 4, штуцерами вывода фильтрата 6 и концентрата 7. Внутри цилиндра 3 расположен непроницаемый рукав 8, выполненный, например, в виде гофрированной трубки, имеющей повышенный характер упругих деформаций. Для возникновения упругих деформаций непроницаемого рукава 8 предназначена вильчатая цепь 9 с шаровыми фторопластовыми элементами 10. Шарнир цепи 9 является, в свою очередь, осью 11, которая закрепляет шаровые элементы 10 между собой. Для предотвращения осевых перемещений шаровых элементов 10 предназначены фторопластовые втулки 12 и стопорные кольца 13. Непроницаемый рукав 8 при помощи фланцевого соединения 14 закрепляется внутри цилиндра 3. Для приведения вильчатой цепи в движение предназначены ведущая 15 и ведомая 16 звездочки, имеющие в торцовой стороне вырезы для захвата звеньев цепи 9 и шаровых элементов 10.

Мембранный аппарат (рис. 14 б) работает следующим образом.

Исходный раствор подается через штуцеры 4 в мембранные модули 1 под определенным давлением противоточно движению цепи 9. Прошедший через полупроницаемые мембраны фильтрат, отводится по каналам с помощью штуцеров 6, а образующийся в процессе разделения концентрат из напорного канала – через штуцеры 7. Исходный раствор, попадая в напорный канал мембранных модулей 1, претерпевает ряд гидродинамических изменений, в частности, гидродинамических параметров разделяемой среды, например, рабочего давления Рраб и линейной скорости потока Vлин по всей длине мембранной поверхности модулей 1. При движении шаровых элементов 10 внутри рукава 8, происходит деформация последнего, при которой обеспечивается необходимый зазор между поверхностями рукава 8 и мембраны 7.

Рис. 14. Мембранный аппарат с нестационарной гидродинамикой

Течение разделяемого раствора вдоль мембранной поверхности зоны I (рис. 14 в) неизбежно сопровождается увеличением его кинетической энергии и падением давления. Возникающая в этом случае турбулентность усиливается движением навстречу потоку цепи 9 с набором шаровых элементов 10, благодаря чему повышается сжатие разделяемой среды и срыв слоя высокомолекулярных соединений 17 с цилиндрических стенок мембранной поверхности 5. Молекулы разделяемого раствора, по мере продвижения по зоне II, преодолевают нарастающее давление за счет кинетической энергии потока, уменьшающейся вдоль этой зоны до некоторого момента, а также в направлении от оси модуля к мембранной поверхности.

Периферийный поток, непосредственно прилегающий к мембране 5, обладает низким скоростным показателем, поэтому, он не может преодолеть нарастающее давление и в некоторый момент времени возникают противоточные основному потоку перетоки, что также приводит к турбулизации разделяемой среды. Эффект турбулизации исходного раствора усиливается тем, что противоточное основному потоку движение цепи 9 с набором шаровых элементов 10 приводит к интенсивному пульсационному гидродинамическому режиму, который носит нестационарный временной характер.

Мембранный аппарат с нестационарной гидродинамикой отличается тем, что элементы выполнены шаровыми, приводимыми в движение посредством ведущей и ведомой звездочек, имеют возможность перемещения в непроницаемом рукаве вдоль мембранной поверхности.