Содержание страницы

- 1. Технологический процесс первичной переработки птицы

- 1.1. Навешивание птицы на конвейер

- 1.2. Оглушение

- 1.3. Убой и обескровливание

- 1.4. Тепловая обработка (шпарка)

- 1.5. Снятие оперения (ощипка)

- 1.6. Опалка

- 1.7. Воскование

- 1.8. Потрошение

- 1.9. Мойка тушек птицы

- 1.10. Охлаждение тушек птицы

- 1.11. Сортировка тушек птицы

- 1.12. Упаковка мяса птицы

- 1.13. Маркировка тушек птицы

- 1.14. Замораживание тушек птицы

- 1.15. Транспортирование и хранение тушек птицы

- 2. Особенности первичной обработки и отрошения тушек цыплят-бройлеров на импортных линиях «Stork» и «Meyn»

1. Технологический процесс первичной переработки птицы

Основными задачами промышленной переработки птицы являются:

- получение мяса с сохранением всех его исходных биологических свойств, придание тушкам товарного вида и подготовка к хранению;

- освобождение мясных тушек от непищевых и малоценных частей, подготовка их к использованию в домашних условиях и в сети общественного питания с минимальным расходованием дополнительного времени;

- производство расфасованных и упакованных частей тушек птицы, полуфабрикатов и готовых кулинарных изделий, а также таких сопутствующих высокоценных продуктов убоя и переработки, как жир, перо-пуховое сырье и сухие животные корма.

В настоящее время убой и переработку птицы производят на поточно-механизированных линиях, где обеспечивается единый технологический поток переработки птицы. Для этой цели промышленность выпускает ряд специализированных (предназначенных для раздельной обработки сухопутной или водоплавающей птицы) и универсальных (на которых обрабатывают все виды птицы) линий различной производительности:

- конвейерная линия для убоя и переработки бройлеров производительностью 3000 и 6000 гол/ч;

- конвейерная линия для убоя и переработки уток и утят производительностью 2000 гол/ч;

- унифицированные линии для первичной переработки кур и цыплят производительностью 500, 1000 и 2000 гол/ч;

- модифицированная унифицированная линия для переработки кур и цыплят производительностью 2000 гол/ч (при переработке на ней уток производительностью 1300 гол/ч);

- линия первичной переработки индеек производительностью 500 гол/ч (можно перерабатывать и гусят-бройлеров);

- автоматизированная линия для переработки перепелов производительностью до 1000 гол/ч.

Основную часть птицы перерабатывают на унифицированных конвейерных линиях различной производительности: от 500 до 3000 гол/ч.

Машины и аппараты линий унифицированы, что позволяет установить их в таком варианте, который обеспечит требуемую производительность данной линии.

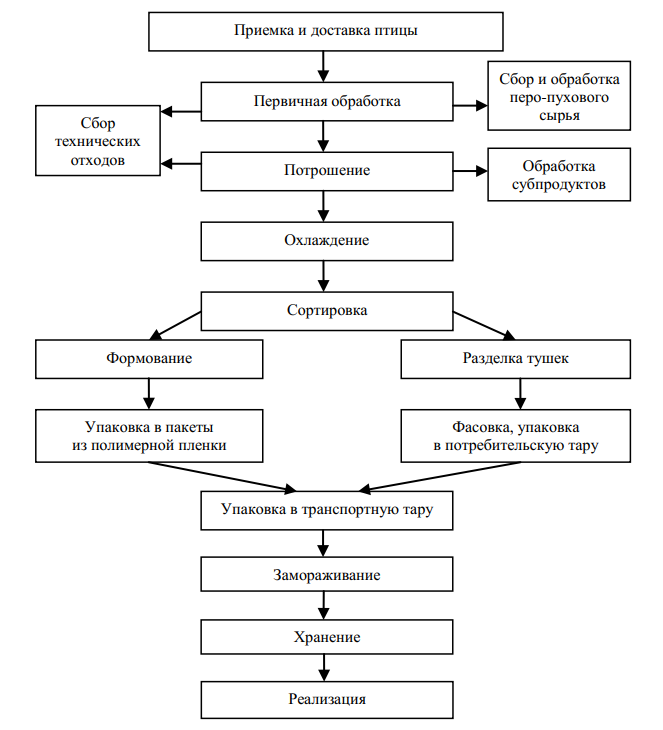

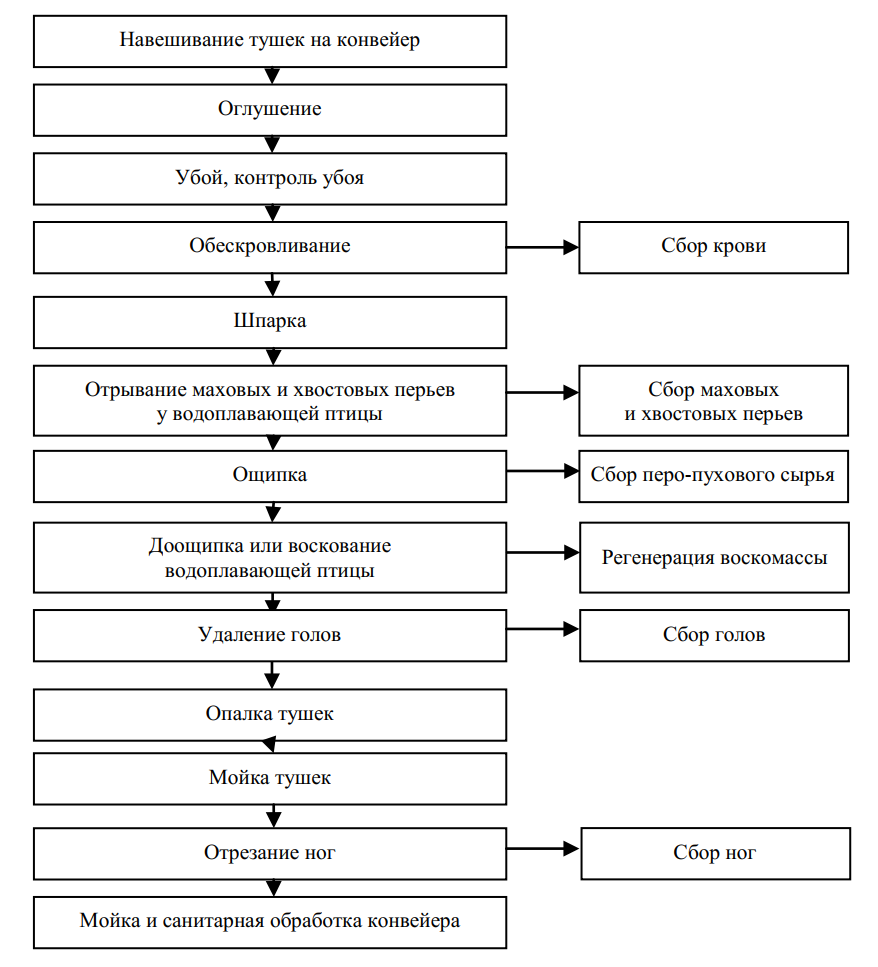

Технологическая схема переработки птицы представлена на рис. 3.

Рис. 3. Технологическая схема переработки птицы

Переработка птицы на уровне современных требований может быть осуществлена при условии создания комплексно-механизированных цехов или целиком предприятий, оснащенных всем необходимым оборудованием, позволяющим механизировать переработку птицы и максимально снизить затраты ручного труда.

Переработка птицы производится в строгом соответствии с утвержденной «Технологической инструкцией по изготовлению тушек птицы» и с соблюдением «Ветеринарно-санитарных правил для организаций, осуществляющих деятельность по убою, переработке птицы и яйца», «Ветеринарно-санитарных правил осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов», санитарных норм, правил и гигиенических нормативов «Гигиенические требования к качеству и безопасности продовольственного сырья и пищевых продуктов».

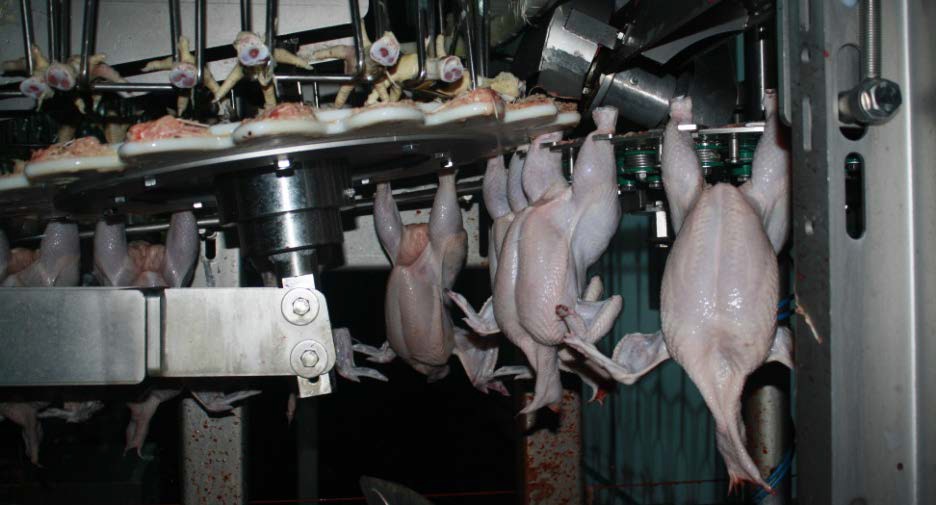

К линиям переработки птицу транспортируют конвейерами, которые оборудованы устройствами для регулирования скорости движения, способствующими увеличению производительности линии переработки птицы (рис. 4).

Рис. 4. Подача птицы в убойный цех

Птицу обрабатывают на следующих подвесных конвейерах, на которых выполняются ручные, механизированные и автоматизированные операции: конвейеры первичной обработки, воскования (только для водоплавающей птицы), потрошения, охлаждения, сортировки.

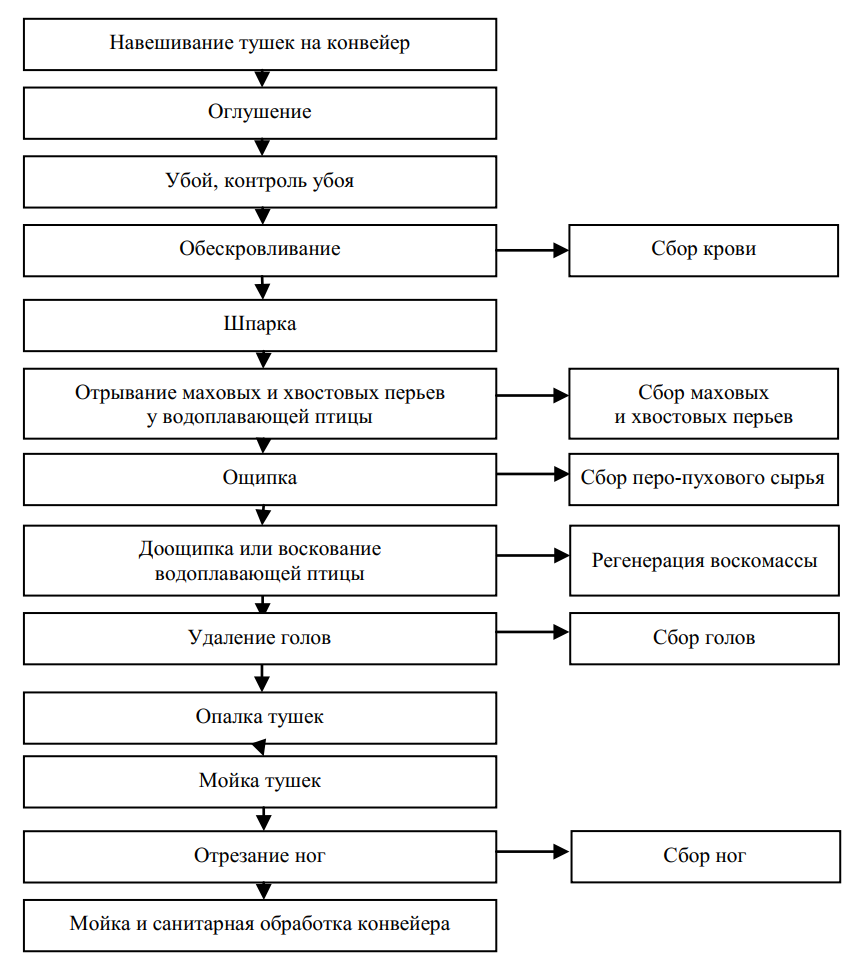

Технологический процесс первичной обработки птицы складывается из следующих последовательно проводимых операций: навешивание птицы на конвейер, оглушение, убой и контроль убоя, обескровливание, тепловая обработка (шпарка), отрывание маховых и хвостовых перьев у водоплавающей птицы, снятие оперения (ощипка), доощипка или воскование водоплавающей птицы, отрывание или отрезание голов, опалка тушек, мойка тушек, отрезание ног (рис. 5).

Рис. 5. Технологическая схема первичной обработки птицы

Птицу навешивают последовательно с конвейера первичной обработки на конвейер воскования, потрошения, охлаждения, сортировки. Каждый конвейер оснащен специальным приводом. Одновременно на линии перерабатывают птицу одного вида и возраста. Если на переработку доставили сухопутную и водоплавающую птицу, то рекомендуется вначале перерабатывать сухопутную птицу, а затем − водоплавающую.

Оборудование для переработки птицы должно быть легким в обслуживании, изготовлено из коррозиестойкого материала, безупречного в санитарном отношении, должно быть допущено Министерством здравоохранения Республики Беларусь для контакта с пищевыми продуктами, конструкция оборудования должна обеспечивать свободный доступ к рабочим органам для ремонта, мойки и дезинфекции.

1.1. Навешивание птицы на конвейер

На большинстве предприятий ящики или контейнеры с птицей доставляются прямо к конвейеру и птицу по одной достают и вручную подвешивают за ноги на подвески (рис. 6). При этом птица беспокоится, бьется, в результате чего могут происходить поломки костей крыльев и ног.

Рис. 6. Навешивание птицы на конвейер

В целях сокращения затрат ручного труда и потерь качества мяса разработана специальная система устройств, при которой контейнер с птицей подается к месту выгрузки и птица попадает на ленточный транспортер, который подает ее к месту навешивания. Транспортер имеет специальное ограждение и форсунки для распыла воды с целью уменьшения запыленности помещения. Скорость движения транспортера составляет 2 м/мин., что обеспечивает нормальную плотность посадки птицы при производительности линии 3000 гол/ч.

Допускается поступление птицы на убой в передвижных клетках. Для более удобного навешивания на уровне подвесок монтируют прутковые направляющие, по которым подвески скользят в наклонном положении.

Процесс навешивания является сильным стрессовым воздействием на организм птицы, которое отрицательно сказывается на последующих операциях оглушения, обескровливания, снятия оперения и на качестве мяса. Поэтому необходимо дать возможность птице успокоиться. Это может быть достигнуто в результате спокойного нахождения ее в подвешенном состоянии на конвейере в течение 90 с, т. е. для этого ей будет достаточно времени, за которое она проходит путь по конвейеру от места навешивания до места оглушения (рис. 7).

Рис. 7. Продвижение птицы к месту оглушения

Между участком конвейера для навешивания птицы и аппаратом для оглушения установлен автоматический счетчик для количественного учета перерабатываемой птицы (иногда его устанавливают на участке обескровливания).

1.2. Оглушение

Птицу оглушают с целью обездвижить ее, не допустив убоя на данном участке линии переработки. Правильное оглушение приводит к расслаблению мышц при нормально работающем сердце, что значительно облегчает работу по убою, позволяет проводить убой на автомате, а также способствует более полному обескровливанию.

Существуют следующие способы оглушения птицы:

- механический,

- с помощью газа (в основном диоксид углерода),

- с помощью наркотиков (барбитурат натрия и др.),

- электрическим током.

Наиболее распространенным способом оглушения птицы в промышленных условиях является электрооглушение (рис. 8).

Рис. 8. Электрооглушение птицы

Оно осуществляется автоматически в специальных аппаратах переменного электрического тока промышленной (50 Гц) или высокой (до 3000 Гц) частоты. Различные конструкции аппаратов предусматривают пропускание тока через все тело птицы, либо только через голову, либо с использованием в качестве контактной среды воды или слабого раствора электролита.

Если подвод электрической энергии осуществляется только через голову, то голова птицы проходит между двумя электродами, замыкая тем самым электрическую цепь. При использовании контактной среды электрическая цепь замыкается через все тело птицы от ног к голове: одним электродом является подвеска, другим – ванна с водой или электролитом, в которую попадает голова птицы. В любом случае оборудование для оглушения должно обеспечивать надежный контакт птицы с источником тока.

При воздействии на центральную нервную систему птицы электрическим током в ее организме происходят функциональноморфологические изменения, на интенсивность которых влияют напряжение, сила и частота импульсов тока, путь прохождения тока через птицу (по всему телу или только в области головы). Необходимо помнить, что тушки птицы, убитой при полной остановке сердца, плохо обескровливаются, на них возникают кровоизлияния, особенно в области крыльев, вследствие чего их отправляют на промышленную переработку.

Параметры оглушения зависят от вида и возраста птицы. При оглушении током повышенной частоты значительно уменьшаются нарушения сердечной деятельности, которые бывают при оглушении током промышленной частоты и нередко вызывают паралич сердечной мышцы. Выпускаемый промышленностью унифицированный аппарат позволяет автоматически осуществлять оглушение птицы всех видов и возрастов (кроме индеек массой свыше 6 кг). При силе тока 25 мА и напряжении 550−950 В продолжительность оглушения кур, цыплят, цесарок, утят и индюшат составляет 15 с, уток, гусей, индеек – 30 с.

Если при оглушении птицы электрический ток проходит через воду как контактную среду, то оглушение достигается при значительно меньшем напряжении тока:

- для цыплят, цесарят − 90−110 В,

- цыплятбройлеров – 70–80,

- кур, цесарок − 130−140,

- утят, уток, гусят, гусей, индюшат, индеек − 120−135 В.

Продолжительность оглушения всех видов птицы с контактом через воду составляет 6 с.

Однако продолжительность оглушения определяется скоростью движения конвейера и длиной ванны с водой в аппарате оглушения. При большем времени оглушения напряжение тока уменьшают, при меньшем – увеличивают.

Воздействие тока на организм зависит от состояния птицы, ее возраста, вида, живой массы. Поэтому в начале работы и при переработке новой партии птицы рекомендуется проверять эффективность выбранного режима оглушения. Для этого птицу средней массы после оглушения вынимают из подвесок и укладывают на стол или поддон. Если птица выходит из состояния оглушения ранее чем через 10 с, напряжение увеличивают, а если остается оглушенной более 90 с, то напряжение уменьшают.

Однако при электрооглушении наблюдается гибель некоторой части птицы, отмечается кровоизлияние в органах и тканях, повышается свертываемость крови, снижается степень обескровливания и ухудшается качество мяса.

В странах Западной Европы и США оглушение птицы иногда проводят с использованием диоксида углерода. Птицу помещают в герметически закрываемое помещение и повышают концентрацию диоксида углерода в воздухе: для кур – до 35−40 %, уток – до 50−60, для гусей и индеек – до 70−75 %. Птица теряет сознание через 2−3 мин. В этих условиях тушки хорошо обескровливаются и редко бывает гибель птицы.

Кроме диоксида углерода, в состав газовой среды для оглушения птицы могут входить азот, кислород, аргон. Фактический состав газов и соотношение компонентов определяет поставщик оборудования.

При механическом способе оглушения (применяется редко) твердым предметом наносят удар в лобную часть головы с такой силой, чтобы не вызвать смерть птицы, потому что обескровливание будет недостаточным.

1.3. Убой и обескровливание

При убое птицы должно быть обеспечено полное обескровливание тушек в самое короткое время – не позднее 30 с после оглушения. По степени обескровливания определяют товарный вид птицы и продолжительность ее хранения. Оставшаяся в кровеносных сосудах кровь является благоприятной средой для развития микроорганизмов. Особенно заметно плохое обескровливание на крыльях и крестце, где образуются красные пятна.

Убой птицы может быть осуществлен либо вручную, либо автоматически (рис. 9). При ручном способе убой птицы производится путем перерезания кровеносных сосудов внутренним или наружным способом, а при автоматическом – отрезанием части головы. При внутреннем способе убоя голову птицы берут левой рукой, поворачивают клювом к себе, правой рукой вводят в ротовую полость ножницы с остро отточенными концами и перерезают сплетение яремной и мостовой вен в задней части неба под язычком и делают укол в мозжечок.

Рис. 9. Обескровливание птицы

При этом методе обескровливание бывает более полным, тушка имеет хороший товарный вид (место разреза кровеносных сосудов скрыто в ротовой полости).

Кроме того, после укола в мозжечок мышцы, которые удерживают перо в перьевых сумках, расслабляются и облегчается процесс ощипки тушек. Внутренний способ убоя используют при обработке тушек с полупотрошением.

Наружный способ убоя бывает односторонним и двусторонним. При одностороннем способе убоя птицу берут за голову и, удерживая клюв, на 15−20 мм ниже ушной мочки у сухопутной или уха у водоплавающей птицы перерезают ножом кожу, яремную вену, ветви сонной и лицевой артерий. Во избежание отрыва головы при дальнейшей обработке длина разреза не должна превышать 15−20 мм у кур, цыплят, цыплят-бройлеров, цесарок, цесарят, утят, гусят и индюшат и 20−25 мм – у гусей, уток, индеек.

При двустороннем способе убоя левой рукой берут птицу за голову, кожу прокалывают ножом на 10 мм ниже ушной мочки. Движение ножа слегка вправо перерезают одновременно правую и левую сонные артерии и яремные вены, не повреждая пищевод и трахею. Лезвием

ножа прокалывают кожу с противоположной стороны головы, образуя сквозное отверстие для вытекания крови. Длина разреза не должна превышать 15 мм. При этом способе обеспечивается быстрое и полное обескровливание тушки. Способ прост и не трудоемок.

При обработке на автоматизированных линиях птицу убивают путем отрезания части головы. Этот способ не требует высокой квалификации рабочих и позволяет лучше и быстрее обескровливать тушки. В автоматах для убоя дисковым ножом отрезается затылочная часть головы на уровне глазных впадин. Недостатком данного способа является нарушение целостности кожи, что может привести к отрыву головы при снятии оперения на бильных машинах. При автоматическом способе убоя один рабочий должен контролировать работу машины и при необходимости осуществлять ручной убой птицы.

Кровь собирают в специальный желоб, расположенный под конвейером обескровливания. Продолжительность стекания крови для кур, цыплят, цыплят-бройлеров, цесарок и цесарят − 90−120 с, для уток, утят, индеек и индюшат – не менее 120 с. Выход крови (к живой массе) должен составлять не менее 4 % для сухопутной птицы и 4,5 % − для водоплавающей. Полное обескровливание необходимо не только для обеспечения хорошего товарного вида тушек и удлинения срока их хранения, но также для увеличения выпуска сухих животных кормов и улучшения санитарного состояния цеха.

Кровь из желоба стекает в передувочный бак, где накапливается и передувается в цех переработки отходов, или стекает в горловину насоса для крови, которым перекачивается в цех переработки отходов.

1.4. Тепловая обработка (шпарка)

Удаление оперения – наиболее трудоемкая операция, при которой необходимо преодолеть силу удерживаемости оперения в коже птицы (несколько килограммов на одно перо). К моменту завершения обескровливания удерживаемость оперения тушки увеличивается, что создает определенные трудности при ее дальнейшей обработке. Причем сила удерживаемости пера не одинакова и зависит от вида и возраста птицы, вида оперения, размеров и глубины залегания очина пера и пуха. Некачественное проведение операции удаления оперения (наличие пеньков, порывы, царапины) снижает сортность тушки.

Вначале выдергивают маховые и хвостовые перья. В машинах для удаления крупного пера применяют способ двустороннего зажима пера двумя рабочими резиновыми рифлеными валиками, вращающимися навстречу друг другу. На такой машине крупные перья (маховые, рулевые) могут быть удалены без предварительного ослабления силы удерживаемости за счет тепловой обработки. При этом тушки с конвейера не снимают.

При хорошо налаженных дисковых автоматах, когда пальцы рабочих поверхностей плотно облегают тушку, маховое и хвостовое оперение полностью удаляется при ощипке. Поэтому нет необходимости выдергивать его вручную. Если маховые и хвостовые перья не удаляются при ощипке на машинах, то их удаляют вручную как до шпарки, так и после нее. Подшпарку в большинстве случаев не проводят.

Перед удалением среднего пера (контурные перья с боков, спины, шеи, мелкое перо с крыльев) тушку обрабатывают горячей водой или паром. Наибольшее распространение получила шпарка тушек горячей водой (рис. 10).

Рис. 10. Шпарка тушек погружением в горячую воду

При шпарке тушек под действием тепла мышцы, удерживающие перо в перьевой сумке, расслабляются и перо легко удаляется с помощью специальных машин. Сила, удерживающая перо в коже, на отдельных участках тушки снижается на 80 % по сравнению с необработанной только что убитой птицей. При обработке тушек птицы горячей водой оперение смачивается и коэффициент трения при скольжении рабочих органов машины по оперению увеличивается примерно в 1,5−2,0 раза, в результате чего улучшается работа перощипальных машин.

В то же время шпарка усиливает повреждения кожи и ухудшает товарный вид тушки. Поэтому параметры шпарки должны быть такими, чтобы обеспечить достаточное ослабление удерживаемости оперения и в то же время не вызвать значительного повреждения кожи. Недошпаривание затрудняет удаление пера, увеличивает бактериальную обсемененность тушки. Перешпаривание снижает удерживаемость оперения, но приводит к слущиванию верхнего слоя кожи, что ухудшает товарный вид тушки.

В зависимости от дальнейшего использования тушек птицы в промышленных условиях применяются мягкие и жесткие режимы шпарки. При мягких режимах частично повреждается роговой слой эпидермиса, а ростковый слой и собственно кожа остаются практически целостными. Тушки, обработанные таким образом, имеют привлекательный внешний вид (особенно охлажденные), однако их сложнее обрабатывать: оперение удерживается сильнее и не полностью удаляется в машинах доощипки.

Если шпарку птицы проводят по жесткому режиму, который значительно ослабляет удерживаемость оперения, то на машинах для ощипки удаляется практически все перо и доощипка не требуется. Проводят только контроль за качеством обработки. Однако во время шпарки по жесткому режиму почти полностью повреждается эпидермис и частично дерма. После удаления эпидермиса поверхность тушек становится глянцевитой и слегка липкой на ощупь, на воздухе быстро высыхает и темнеет, а после замораживания тушки становятся красными, темно-красными, темно-коричневыми. Тушки, обработанные по жесткому режиму шпарки, охлажденные на воздухе и замороженные, по внешнему виду не отвечают требованиям стандарта. Поэтому тушки после шпарки сразу упаковывают в полиэтиленовые пакеты с последующим замораживанием с вакуумированием и усадкой пленки, благодаря чему их внешний вид лучше, чем у тушек, обработанных по мягкому режиму шпарки. Высокие температуры тепловой обработки тушек применяют также при направлении их в сеть общественного питания и для выработки консервов.

У водоплавающей птицы оперение более плотное, чем у сухопутной, пуховой покров развит сильнее, а жировая смазка перьев препятствует проникновению горячей воды. В связи с этим шпарку водоплавающей птицы лучше проводить паровоздушной смесью при более высоких температурах и более продолжительное время.

Режимы тепловой обработки птицы представлены в табл. 2.

Таблица 2. Рекомендуемые режимы тепловой обработки (шпарки) птицы

| Вид и возрастная

группа птицы |

Режим тепловой обработки | |||

| мягкий | жесткий | |||

| температура,

°С, не более |

продолжительность, мин | температура,

°С, не более |

продолжительность, мин | |

| Цыплята-бройлеры,

цыплята, цесарята, цесарки |

52−57 | 2,0−4,0 | 58−60 | 1,5−2,5 |

| Куры | 53 | 4,0˗4,5 | 60 | 2,0−2,5 |

| Индюшата | 54 | 2,5˗3,0 | 60 | 2,5−3,0 |

| Индейки | 56 | 2,5˗3,0 | 62 | 2,5−3,0 |

| Утята | 60 | 3,0˗3,5 | 64 | 2,5−3,0 |

| Утки | 62 | 3,0˗3,5 | 66 | 2,5−3,0 |

| Гусята | 66 | 3,0˗3,5 | − | − |

| Гуси | 71 | 3,0˗3,5 | − | − |

В связи с тем, что на разных участках тушки сила удерживаемости пера неодинаковая, нередко проводят дополнительную тепловую обработку (подшпарку) крыльев, шеи и головы, т. е. тех участков тушки, на которых удерживаемость пера при шпарке изменяется в меньшей степени. Температура воды в ваннах подшпарки на 6−10 °С выше, чем в ваннах шпарки. Длительность подшпарки составляет 30 с.

Тепловую обработку тушек осуществляют в специальных ваннах, в которых температура воды поддерживается в заданных режимах с помощью системы автоматического регулирования. Сущность ее заключается в том, что при понижении температуры на 0,5 °С регулирующий клапан открывается и пар поступает в ванну.

В аппарате тепловой обработки тушка птицы полностью погружается в воду; в аппарате подшпарки уровень воды не достигает груди убитой птицы, а шея, голова и крылья полностью погружены в воду.

Кроме ванны, тепловую обработку тушек птицы также можно производить орошением их горячей водой (рис. 11).

Шпарка орошением снижает микробиальную обсемененность тушек. При шпарке их методом погружения в воду с целью снижения микробиальной обсемененности и удерживаемости оперения рекомендуется использовать 0,002−0,004%-ный раствор соляной кислоты.

Рис. 11. Шпарка тушек орошением горячей водой

Для продления сроков хранения птицы применяют орошение тушек горячей водой с последующей обработкой горячим воздухом высокой влажности (рис. 12).

Рис. 12. Обработка тушек горячим воздухом

Для тепловой обработки водоплавающей птицы разработан специальный режим с применением паровоздушной смеси (табл. 3).

Таблица 3. Рекомендуемые режимы тепловой обработки водоплавающей птицы паровоздушной смесью

| Вид и возрастная

группа птицы |

Температура

паровоздушной смеси, °С |

Продолжительность

обработки, мин |

| Гуси | 76−83 | 150−180 |

| Гусята | 68−76 | 150−180 |

| Утки | 72−75 | 150−180 |

| Утята | 66−72 | 150−180 |

Воду в аппаратах, предназначенных для тепловой обработки тушек, следует менять не реже одного раза в течение смены.

При обработке тушек гусей и уток с применением паровоздушной смеси бывают тепловые ожоги, которые сопровождаются механическим повреждением кожи при снятии оперения на машинах. Тепловой ожог происходит, когда температура поверхности кожи достигает 80−85 °С.

1.5. Снятие оперения (ощипка)

Оперение снимают сразу после тепловой обработки, так как через 15−20 мин после шпарки сила удерживаемости оперения почти полностью восстанавливается.

После тепловой обработки тушки водоплавающей птицы конвейером сразу же подаются к полуавтоматическим машинам для удаления маховых и хвостовых перьев. Рабочий, обслуживающий машину, расправляет крыло и заправляет его в корпус машины, которая, вращаясь, захватывает и удаляет маховые перья. При снятии маховых перьев можно одновременно заправлять в полуавтомат оба крыла.

После удаления маховых и хвостовых перьев тушки направляются в машину для снятия остального оперения. Для проведения данной операции обычно выделяют два участка: ощипки и доощипки. Ощипку убитой птицы осуществляют автоматически, а доощипку – вручную. Современные автоматические машины обеспечивают полное снятие оперения, а после ощипки проводится только контроль за качеством обработки. Доощипку иногда приходится проводить при обработке старой птицы или взрослой птицы по более мягкому режиму.

Удаляют оперение с тушек птицы с помощью пальцевых и гребенчатых машин, а также бильных, дисковых и центробежных автоматов. Действие всех машин и автоматов для снятия оперения основано на

использовании сил трения, возникающих между рабочими органами машины и перьевым покровом птицы, в результате чего происходит выдергивание пера из перьевой сумки. Но сила трения должна быть больше силы, удерживающей перо в коже птицы.

Трение вызывает сила нормального давления рабочих органов, действующая на оперение птицы. Причины, вызывающие нормальное давление рабочих органов на оперение, различны и зависят от конструкции машины.

В пальцевой машине сила нормального давления рабочих органов на тушку возникает под действием массы ее. При обработке на этой машине крыльев, головы и шеи, масса которых незначительна, приходится прижимать их к рабочим органам рукой, чтобы создать необходимую силу трения.

У бильных машин рабочими органами являются рифленые резиновые била, закрепленные на параллельных валах, вращающихся навстречу друг другу. Тушки в процессе движения по конвейеру или центрифугирования подвергаются ударному действию бил, в результате чего оперение удаляется.

В современных промышленных линиях переработки птицы используют машины непрерывного действия – дисковые автоматы (как правило, не менее двух). Вращающиеся диски этих автоматов снабжены эластичными ребристыми резиновыми пальцами, которые закреплены перпендикулярно направлению движения конвейера с тушками птицы. Тушки, вертикально подвешенные за ноги на подвесном конвейере, проходят через установки для удаления пера. При быстром вращении дисков пальцы скребут тушку в направлении, обратном вращению, и за счет трения извлекается ослабленное шпаркой перо.

Очень важно правильно отрегулировать машины для обеспечения качества обработки. При слишком большом зазоре машина не сможет полностью удалить оперение. Слишком малый зазор между птицей и резиновыми пальцами может привести к разрывам тканей в области бедра и груди, переломам крыльев, ног, ребер.

Дисковые автоматы более полно удаляют оперение, так как имеют большой охват поверхности тушки. Обычно в линии устанавливают несколько дисковых автоматов, отрегулированных для снятия оперения с различных частей тушки. Во время ощипки в дисковых автоматах тушки птицы орошаются водой (45−50 °С). Этим обеспечивается дополнительный эффект шпарки, который усиливается тем, что машина полностью закрыта металлическим кожухом.

Маховое и хвостовое оперение у гусей, гусят, индеек и индюшат после шпарки может быть удалено машинами или вручную непосредственно после убоя или после тепловой обработки птицы.

При использовании для снятия оперения центрифуги в нее подается горячая вода температурой 50−55 °С. Время ощипки определяется опытным путем по полноте снятия оперения. После этого вручную открывают дверцу и тушки под действием центробежной силы выбрасываются на стол для доощипки. Перо собирается в тележку или перфорированные ящики.

После снятия оперения на машинах тушки конвейером подаются к участку доощипки, где контролируется качество обработки (рис. 13).

Рис. 13. Контроль качества ощипки тушек

Оставшиеся на тушке перо и пеньки удаляются вручную, смываются водой в гидрожелоб (рис. 14), расположенный в полу цеха под автоматами, и потоком воды транспортируются в отделение первичной переработки или на изготовление кормовой муки.

Для более тщательной очистки тушек сухопутной птицы от волосовидного пера рекомендуется проводить опалку, а для освобождения тушек водоплавающей птицы от остатков пера, пуха и пеньков − воскование.

1.6. Опалка

Опалку производят в газовой камере при температуре 700 °С в течение 5−6 с. Пламя при этом должно полностью охватывать тушки и сжигать волосовидное перо, не повреждая кожи.

Рис. 14. Гидрожелоб для транспортировки оперения

Установка для газовой опалки тушек птицы размещается в цехе первичной переработки птицы под подвесным конвейером. Установка состоит из двух щитков с закрепленными на них газовыми горелками. Щитки могут независимо друг от друга перемещаться по высоте, ширине и углу наклона в зависимости от размеров тушек. Тушки, закрепленные в подвесках конвейера, проходят между щитками и обрабатываются пламенем горелок.

Затем подвески с тушками проходят через размыкатель подвесок, в результате чего тушки сбрасываются на транспортер. Тушки кур и цыплят с транспортера навешивают на подвески конвейера потрошения, а тушки водоплавающей птицы подаются транспортером к конвейеру воскования.

1.7. Воскование

Воскомассой обрабатывают только тушки водоплавающей птицы. Воскование положительно влияет на качество обработки: благодаря образованию тонкого глянцевого слоя воскомассы на поверхности тушки улучшаются ее товарные качества, сглаживаются дефекты технологической обработки.

Воскование тушек осуществляется автоматически при движении конвейера путем двухили трехкратного погружения их в расплавленную воскомассу, находящуюся в специальных ваннах с паровым или водяным обогревом. Продолжительность каждого погружения составляет 3−6 с, выдержка для застывания каждого слоя воскомассы между погружениями − 20−25 с. Температура тушек перед воскованием должна быть не выше 30−35 °С, поверхность – умеренно влажной.

Для воскования тушек птицы используют воскомассу КИП или ВМЦ. Воскомасса КИП состоит из сплава канифоли светлых сортов и белого парафина в соотношении 1:1. Для ускорения затвердевания воскомассы при охлаждении тушек и лучшего ее отделения в состав добавляют 1 % извести-пушонки или оксида кальция. При 18−20 °С консистенция воскомассы твердая, сухая, однородная, от светложелтого до светло-коричневого цвета, в расплавленном состоянии – мутноватая, без расслаивания. Пенькоснимающая способность воскомассы КИП достигает 40−42 %.

В настоящее время в промышленности используют преимущественно синтетическую воскомассу ВМЦ, в состав которой входят недорогие продукты нефтехимической промышленности: парафин, полиизобутилен, бутилкаучук, инден-кумароновая смола. Парафин определяет пластичность воскомассы и ее пенькоснимающую способность. Адгезия (прилипание) воскомассы к оперению в основном определяется содержанием в ней присадок: полиизобутилена и бутилкаучука. Хрупкость воскомассы зависит от содержания в ней инденкумароновой смолы. Воскомасса ВМЦ устойчива к действию воды и высокой температуры, обладает высокой пластичностью и хорошими адгезионными свойствами. Пенькоснимающая способность этой воскомассы составляет 70−80 %. Стоимость ее в два раза ниже, чем воскомассы КИП.

Воскомассу готовят в котле с паровой рубашкой путем расплавления при температуре 90 °С. Температуру воскомассы поддерживают и контролируют с помощью манометрического термометра и регулирующего клапана.

При использовании воскомассы ВМЦ и при восковании тушек в двух ваннах температура воскомассы должна быть: в первой ванне − 80−85 °С, во второй − 70−75 °С; при восковании только в одной ванне −75−80 °С. Температура воскомассы КИП при восковании в двух ваннах должна быть: в первой ванне − 62−65 °С, во второй − 52−54 °С, а при восковании только в одной − 54−62 °С. При таких режимах восковой покров способствует наилучшему удалению пеньков и остатков пера и пуха. А кратковременность воздействия и наличие на поверхности тушек тонкого слоя воды обеспечивает мягкую обработку их.

При более высокой температуре воскомассы возможны ожоги кожи. При этом восковой покров образуется недостаточной толщины и не обеспечивает удаления пеньков и остатков оперения.

Толщина воскового слоя по всей поверхности тушки должна составлять 1,0−2,5 мм. После воскования тушки для затвердевания слоя воскомассы погружают в ванну с холодной водой температурой 0−2 °С на 90−120 с. Допускается охлаждение тушек водопроводной питьевой водой температурой 12−20 °С в течение 90−120 с. Воскомасса должна затвердеть в виде корочки.

Для удаления застывшей воскомассы с тушек используют специальные машины, которые по конструкции аналогичны пальцевым автоматам дискового типа. Воскомасса с остатками перьев и пеньков попадает на расположенный ниже транспортер, который подает ее на регенерацию.

Регенерация воскомассы может быть осуществлена центрифугированием или путем естественного осаждения пеньков и других загрязнений. Для центрифугирования воскомассы используют обогреваемую центрифугу, которую заполняют не более чем на 50 % объема расплавленной при температуре 100 °С воскомассой. Чистая воскомасса непрерывно сливается в ванны хранения или ванны воскования.

Для регенерации методом осаждения отработанную воскомассу загружают в котел с холодной водой (соотношение воскомассы и воды 3:1). Содержимое нагревают до температуры 90−95 °С, затем отстаивают при данной температуре в течение 3−4 ч. Очищенную воскомассу с помощью насоса или самотеком через сливную трубу направляют в ванну хранения или ванну воскования. Выделенный из воскомассы осадок с водой удаляют из котла через сливную трубу. Для восполнения потерь воскомассы в ванну хранения добавляют новые ее порции.

Технологические операции на конвейере первичной обработки птицы завершаются отделением ног. Ноги отделяют по заплюсневый сустав автоматически или вручную, ножом, при движении тушек на конвейере первичной обработки или на конвейере потрошения. При этом неподвижные ножи машины надрезают ноги, которые затем отделяются вращающимися ножами (рис. 15).

Допускается отделение ног ниже заплюсневого сустава, но не более чем на 20 мм. После этого тушки автоматически сбрасываются на транспортер или приемный стол, а затем их перевешивают на конвейер потрошения за заплюсневые суставы ног спиной к машинам потрошения (спиной к рабочему).

Рис. 15. Отделение ног

Отрезанные ноги удаляются из подвесок сбрасывающим устройством или вручную. При отделении ног вручную их берут левой рукой и слегка подтягивают к себе, горизонтальным движением правой руки ножом перерезают кожу и сухожилия ног в заплюсневом суставе.

Ноги используются на пищевые цели (их очищают от загрязнений, известковых наростов, промывают и направляют на охлаждение), в корм зверям и для изготовления животных кормов (рис. 16).

Рис. 16. Ноги на пищевые цели

1.8. Потрошение

Для осуществления процессов потрошения имеются различные машины, автоматы, приспособления, составляющие линии потрошения. При отсутствии их операции, связанные с потрошением, можно выполнять вручную. А вообще в птицеперерабатывающей промышленности при потрошении выполняется наибольшее количество ручных операций.

Процесс потрошения начинается с навешивания тушек птицы на конвейер потрошения вручную или автоматически. Перед навешиванием вручную тушки после отрезания ног падают на ленточный транспортер, после чего их навешивают на подвески конвейера потрошения за заплюсневые суставы ног. Автоматически они просто перевешиваются с конвейера первичной обработки на конвейер потрошения (спиной к машинам потрошения). Технологическая схема процесса потрошения представлена на рис. 17.

Весь процесс потрошения производится над системой желобов, предназначенных для непрерывного приема и транспортировки потоком воды пищевых субпродуктов и технических отходов, или на транспортере для сбора и транспортировки субпродуктов и отходов потрошения.

Непосредственно потрошение начинается с отделения головы, которое может осуществляться при движении тушек на конвейере первичной обработки (рис. 18) или на конвейере потрошения, что зависит от принятой технологической схемы на данном предприятии.

Для отделения головы применяются машины разных конструкций. Одной из них является машина для одновременного автоматического отделения головы, трахеи и пищевода (у цыплят-бройлеров). При использовании данного автомата разрываются связи между пищеводом и мышечным желудком, между трахеей и легкими.

Тем самым обеспечивается выемка потрохов на следующих стадиях процесса потрошения. Оторванные голова, трахея и пищевод передаются на производство сухих животных кормов.

Для отрезания голов может быть использована и машина-автомат, который устанавливают в автоматизированных линиях первичной обработки птицы после устройства для удаления оперения или на участке потрошения. После отрезания головы трахею и пищевод удаляют вручную. Голову также можно отрезать ножом на конвейере. Головы используются на пищевые цели, в корм зверям и для изготовления животных кормов.

Рис. 17. Технологическая схема потрошения тушек

Рис. 18. Отделение головы на конвейере первичной обработки

Предназначенные для пищевых целей головы очищают от остатков пера и пуха, полость рта освобождают от корма и сгустков крови, промывают и направляют на охлаждение. Чтобы удалить из тушки зоб, пищевод и трахею, ножом делают продольный разрез кожи по всей длине шеи автоматически или вручную – ножом или специальным приспособлением, представляющим собой двузубую вилку с закрепленным между зубьями ножом. При разрезании кожи шеи вручную одной рукой придерживают шею тушки, другой отделяют от шеи кожу вместе с трахеей и пищеводом. Затем захватывают зоб, трахею и пищевод, отделяют их от кожи, после чего резким движением вниз отрывают их и сбрасывают в желоб для транспортировки технических отходов.

Если пищевод и трахею отрывают с помощью предназначенной для этого машины, то кожу шеи не разрезают. А если кожу шеи разрезают не вручную, а с помощью машины, то ее устанавливают в конце линии потрошения. В таком случае на этой же машине отрезают и шею.

Операция вырезания клоаки и продольный разрез брюшной полости тушек производятся автоматически или вручную (рис. 19).

Рис. 19. Разрезание брюшной полости и вырезание клоаки

При выполнении данной операции вручную клоаку отрезают вместе с кишечником в конце процесса потрошения. При этом стенку брюшной полости разрезают ножом или специальными ножницами от клоаки до киля (гребень грудной кости), смещая разрез немного влево и не повреждая кишечник, тушку при этом держат левой рукой грудью вверх. Длина разреза не должна быть более 10−15 мм дальше киля.

На автоматизированных линиях для вскрытия, или разрезания, брюшной полости тушки птицы служит автомат – вскрыватель тушек, который заменяет ручные операции вырезания клоаки и вскрывания брюшной полости тушек бройлеров. Автомат имеет два ножа: цилиндрический – для вырезания клоаки и плоский – для разрезания брюшной полости.

Через отверстие, образовавшееся после вырезания клоаки, в полость тушки входит плоский нож, который разрезает полость до киля. Разрез производят на боковой стенке тушки (со стороны желудка), не повреждая кишечник. Допускается удлинение разреза кожи на 10−15 мм дальше киля.

Продольный разрез брюшной полости у остальных видов птицы производят вручную.

Внутренние органы (сердце, печень, легкие, мышечный желудок, кишечник, зоб) из полости тушек цыплят-бройлеров извлекают автоматически на устройстве для извлечения внутренних органов, вручную или с применением специальной вилки. Извлечение внутренних органов из тушек остальных видов птицы производят специальной вилкой или вручную.

При извлечении внутренних органов вручную тушку птицы удерживают левой рукой в горизонтальном положении, слегка приподнимая ее грудью кверху. Правую руку по внутренней стороне грудной части ладонью вниз вводят в полость тушки до упора, захватывают все внутренние органы, отрывают их и вынимают руку вместе с ними из полости тушки.

При извлечении внутренних органов специальной вилкой выполнение данной операции такое же, как и при извлечении рукой, но вилку следует вводить по внутренней поверхности спины до упора, а затем, наклоняя вилку кверху, отрывают внутренности от тушки и вынимают вилку вместе с внутренними органами наружу.

При извлечении на машине за один ход рабочих органов машины извлекаются все внутренние органы из тушки, включая легкие.

Движение извлекающего механизма в машине такое же, как и движение руки или вилки при извлечении внутренних органов вручную.

Извлеченные внутренние органы не отделяют от тушки, а оставляют висящими со стороны спины для проведения ветеринарносанитарной экспертизы. В таком состоянии тушки поступают к рабочему месту ветеринарно-санитарного эксперта, где, кроме прочего оборудования, должны быть вешала для тушек, подозрительных в ветеринарно-санитарном отношении и требующих дополнительного осмотра, емкость для тушек и внутренних органов, направляемых на техническую утилизацию.

Все органы и грудобрюшная полость тушки должны быть хорошо видны. Ветеринарно-санитарную экспертизу тушек и органов проводят в соответствии с действующими «Ветеринарносанитарными правилами осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов».

После ветеринарно-санитарной экспертизы доброкачественные тушки подаются конвейером к рабочим местам для отделения внутренних органов (рис. 20).

Рис. 20. Отделенные внутренние органы

Разделение внутренних органов может осуществляться на автоматической линии (рис. 21) или вручную.

Рис. 21. Автоматическая линия по разделению внутренних органов

Печень и сердце отделяются путем навешивания органов на прорези различной глубины для последующего отрезания роторным ножом (рис. 22).

Рис. 22. Отделение сердца и печени

При ручном разделении вначале отделяют сердце: сжимают левой рукой и отрывают. Специальными ножницами отрезают артерию от сердца как можно ближе к нему, его промывают и освобождают от околосердечной сумки, после чего оно по соответствующему желобу, смываемому водой, поступает в барабан для мойки субпродуктов.

Печень захватывают левой рукой и осторожно отрывают от желчного пузыря, не повреждая его. Повреждение желчного пузыря и попадание желчи внутрь тушки не допускается. Отделенная печень также поступает в желоб для пищевых продуктов.

Мышечный желудок слегка оттягивают от тушки, ножом или ножницами отрезают от кишечника, перерезают сфинктерный мускул над железистым желудком. При потрошении жирных тушек с кишечника, мышечного и железистого желудков отделяют и собирают жир в специальную емкость для использования на пищевые цели. По желобу водой мышечный желудок транспортируется в накопитель. Его разрезают вдоль на машине или вручную ножом, освобождают от содержимого и промывают водой.

Кутикулу удаляют с помощью механизма, который состоит из двух рифленых валиков, вращающихся навстречу друг другу. Она захватывается рифленой поверхностью валиков и протягивается между ними, а мышечная ткань желудка, имеющая большую массу, продвигается дальше по рифленой поверхности.

Желудки водоплавающей птицы разрезают вручную и промывают. От них сравнительно труднее отделить кутикулу, так как она прочно прикреплена к мышечному слою. Отделение кутикулы от желудка водоплавающей птицы происходит за счет вращения ротора прижимающего устройства, который фиксирует половинки желудка, а дисковый нож отделяет кутикулу.

Обработанные и частично охлажденные желудки направляют на упаковку и охлаждение или замораживание.

При сборе железистых желудков кур и цыплят мышечный желудок отделяют вместе с железистым, а затем отрезают железистый желудок (рис. 23).

Рис. 23. Обработка мышечных желудков

Кишечник вместе с клоакой отделяют вручную ножом и направляют на производство сухих животных кормов. Затем у кур-несушек удаляют яйцевод, яичник, несформировавшиеся яйца, которые в дальнейшем также используют для производства сухих животных кормов (рис. 24).

Рис. 24. Отделение кишечника

Сформировавшиеся яйца с разрешения ветеринарного врача используют для выработки пищевых продуктов, подвергаемых термической обработке. Внутренний жир в нижней части живота не удаляется (остается на тушке). Легкие и почки удаляются из тушек автоматически, с помощью вакуумного устройства, или вручную при помощи специальной вилки либо без нее.

Шею (без кожи) отделяют от тушки на уровне плечевых суставов вручную ножом (рис. 25), дисковым ножом или автоматически на машине роторного типа (шея выдавливается из разрезанной кожи шеи тушки). Допускается отделение шеи выше плечевых суставов, но не более чем на 20 мм.

Рис. 25. Отделение шеи вручную

Отделенные шеи подают в насос для транспортирования их в охладитель или сбрасывают в ящики, инспектируют, упаковывают и охлаждают или замораживают. Кожа, оставшаяся после отделения шеи, заправляется за крыло. При необходимости допускается отделять кожу шеи от тушки и направлять ее на переработку (для изготовления мясных продуктов). При контроле качества потрошения тушек устраняют дефекты технологической обработки и прижизненные пороки.

Зачистку тушек от остатков внутренних органов (обычно легкие и почки) производят с помощью специальной вилки со скребковой насадкой, или вакуумного пистолета, или вручную. Вилку вводят в тушку и выскребают легкие и почки или отсасывают их вакуумным пистолетом. Остатки легких отделяют от тушки на машине конечного контроля роторного типа. Здесь неудаленные части внутренних органов отсасываются вакуумной линией (рис. 26).

Рис. 26. Автоматическое удаление легких и почек

Допускается выпускать потрошеные тушки с легкими и почками, не имеющими патоморфологических изменений.

В случае выпуска для реализации тушек птицы в полупотрошеном виде из них удаляют кишечник с клоакой и яйцевод. Зоб удаляют в том случае, если он наполнен кормовой массой. В полупотрошеном виде допускается выпуск тушек, полученных только от убоя здоровой птицы.

После потрошения тушки птицы моют, сортируют, подвергают термической обработке (охлаждение, замораживание) и упаковывают.

Охлажденные субпродукты на специальном столе разбирают, составляя комплекты из печени, сердца, мышечного желудка и шеи, упаковывают в пакеты и вкладывают в потрошеные и охлажденные тушки. Субпродукты, предназначенные для реализации в торговой сети, выпускают в фасованном и упакованном виде.

Обработанные субпродукты должны соответствовать технологическим и ветеринарно-санитарным требованиям по внешнему виду, консистенции, цвету и запаху.

1.9. Мойка тушек птицы

Тушки птицы моют как изнутри, так и снаружи. Мойка осуществляется автоматически в установке, предназначенной для наружной и внутренней мойки тушек (рис. 27).

Рис. 27. Мойка тушек

Мойка тушек снаружи производится водопроводной водой в бильно-моечных или бильно-очистных машинах, либо в душирующих устройствах.

В линиях, где потрошение тушек птицы осуществляется вручную, они промываются при прохождении их через душ. Форсунки устанавливают таким образом, чтобы вода из них попадала и в полость тушки. При этом качество мойки зависит от напора воды в форсунках душа.

В линиях с автоматизированной обработкой тушки моют снаружи и внутри на роторной машине. Полый рабочий орган входит в полость тушки и распыляет воду. Снаружи тушки промываются водой из форсунок.

Качество воды, предназначенной для мойки тушек, должно соответствовать требованиям питьевой воды.

После мойки потрошеные тушки направляются на охлаждение.

1.10. Охлаждение тушек птицы

Основная цель охлаждения − снижение температуры тушек с целью затормозить ферментативные процессы и развитие микроорганизмов до уровня, который позволяет максимально повысить безопасность продукта и увеличить срок его хранения. Охлаждение тушек после убоя также необходимо для лучшего созревания мяса. В птицеперерабатывающих предприятиях охлаждение тушек, как правило, начинается в убойном цеху.

Прошедшие мойку потрошеные тушки подвергают охлаждению одним из следующих способов: воздушным, контактным (погружным, водяным), гидроаэрозольно-испарительным (воздушно-капельным) или комбинированным в одну или две стадии. В зависимости от технической оснащенности птицеперерабатывающего предприятия допускаются к применению другие способы охлаждения тушек птицы, которые обеспечивают охлаждение их до заданной температуры.

Воздушное охлаждение. Воздушный метод охлаждения заключается в том, что тушки птицы помещают в камеру с низкой температурой. Теплоносителем в этом случае является воздух (рис. 28).

Существуют два варианта воздушного охлаждения. При первом варианте тушки птицы, навешенные на индивидуальные или групповые подвески за крылья или насаженные на выступы подвесок через отверстие в брюшной полости, проходят через камеру туннельного типа с температурой воздуха от минус 2 до 0 °С и скоростью движения воздуха 3−4 м/с. При этом количество навешиваемых тушек зависит от типа подвесок, вида и упитанности птицы.

При втором варианте охлаждения тушки птицы в индивидуальной или групповой упаковке либо неупакованные укладывают в один слой в ящики и помещают на поддонах или полках тележек в холодильные камеры или туннели с температурой воздуха от 0 до минус 2 °С и естественной или принудительной циркуляцией воздуха до достижения температуры в толще мышц от 0 до 4 °С. Перед загрузкой тушек температуру в холодильной камере можно понижать до минус 7 °С.

Рис. 28. Воздушное охлаждение тушек

Время охлаждения тушек колеблется от 1,5 до 24 ч в зависимости от вида, массы и упитанности птицы, вида упаковки, вида транспортной тары и других показателей.

При воздушном охлаждении неупакованных тушек птицы масса их несколько снижается. Рекомендуемые нормы усушки тушек птицы приведены в табл. 4.

Контактное (погружное, водяное) охлаждение. Охлаждение тушек путем погружения в холодную воду является наиболее распространенным промышленным способом охлаждения. Теплоносителем в данном случае является вода с более высоким коэффициентом теплоотдачи. Различают два варианта контактного охлаждения.

При первом варианте охлаждение тушек производится на конвейере охлаждения путем погружения тушек в ледяную воду или водоледяную смесь.

Перед охлаждением потрошеные тушки навешивают на подвески конвейера охлаждения за крылья по 10−12 шт. на каждую. Температура охлаждающей (ледяной) воды должна быть не выше 2 °С. Продолжительность охлаждения колеблется от 30 мин до 2 ч в зависимости от типа оборудования и других факторов.

Таблица 4. Рекомендуемые нормы усушки тушек птицы в неупакованном виде (в % к массе остывшего мяса) при охлаждении воздушным способом

| Приёмы охлаждения | Цыплята | Цыплята-бройлеры | Куры | Утки, гуси | Утята, гусята | Индейки, индюшата | ||||||

| 1с | 2с | 1с | 2с | 1с | 2с | 1с | 2с | 1с | 2с | 1с | 2с | |

| Остывшее мясо птицы до 0 °С с принудительной циркуляцией

воздуха |

0,4 | 0,6 | 0,6 | 0,7 | 0,4 | 0,5 | 0,6 | 0,6 | 0,9 | 1,0 | 0,3 | 0,4 |

| Остывшее мясо птицы до 0 °С с естественной циркуляцией

воздуха |

0,4 | 0,7 | 0,6 | 0,7 | 0,5 | 0,6 | 0,6 | 0,6 | 0,9 | 1,0 | 0,3 | 0,4 |

При втором варианте ледяное охлаждение может производиться с использованием многоступенчатых емкостей (ванн, танков). Для этого тушки сбрасывают с подвесок конвейера и погружают в воду (рис. 29 и 30).

Рис. 29. Сбрасывание тушек с конвейера

Рис. 30. Погружение тушек в воду

В первой емкости (ванна предварительного охлаждения) в течение 10−20 мин температура тушек снижается водопроводной водой до 20−22 °С. В последующих емкостях (ванны окончательного охлаждения) она понижается до требуемого уровня.

Температура воды в емкостях находится в пределах от 0 до 4 °С, время пребывания тушек в емкостях составляет 45−60 мин. В целях увеличения теплообмена между тушками и водой, а также для улучшения санитарии в установках используется принцип противотока. Для дополнительного увеличения скорости охлаждения на дно емкости через инжекторы может подаваться воздух.

Перемещение тушек в воде производится с помощью специальных устройств типа лопасти или шнека (рис. 31).

После погружного охлаждения в воде тушки навешивают и выдерживают на конвейере для стекания свободной влаги и подсыхания поверхности в течение не менее 15 мин при одновременном обдувании их воздухом (рис. 32). Для удаления поверхностной влаги можно также использовать бильно-очистные машины.

Прогрессивной является технология производства переохлажденного мяса птицы, которая позволяет при температуре минус 2 °С увеличить срок хранения тушек до 21 суток. Она заключается в предварительном (шоковом) погружении тушек на 10 мин в хладагент с температурой минус 5 °С, а затем в охлаждении их в воде до 4 °С в толще мышц.

Рис. 31. Шнек для перемещения тушек при охлаждении

Рис. 32. Навешивание тушек на конвейер для стекания влаги после охлаждения

Из-за высокой вероятности увеличения микробиальной обсемененности и перекрестного заражения мяса птицы при погружении в воду необходимо строго контролировать соблюдение санитарногигиенических требований.

При охлаждении в воде не происходит потери массы, а тушки приобретают хороший товарный вид.

Воздушно-капельное охлаждение. Оно бывает одностадийное и двухстадийное. При одностадийном охлаждении тушки птицы поступают по конвейеру одно-, двухили трехъярусной конфигурации в оснащенный испарителями и охладителями туннель (камеру) с аэрозольным распылением воды. Время нахождения тушек в туннеле составляет 80−150 мин, температура воздуха – от 0 до 4 °С. Здесь тушки охлаждаются до температуры в толще грудной мышцы от 0 до 4 °С.

При двухстадийном охлаждении тушки птицы на первой стадии охлаждаются любым из вышеперечисленных способов до температуры в толще грудных мышц не выше 12 °С.

После первой стадии тушки птицы поступают на вторую стадию охлаждения, где их доохлаждают до температуры в толще мышц 0−4 °С. Кроме того, после первой стадии охлаждения тушки могут быть направлены на глубокую переработку.

Комбинированное охлаждение. При применении комбинированного охлаждения тушки птицы на подвесках конвейера вначале охлаждают путем непрерывного орошения водопроводной водой с помощью различных разбрызгивающих устройств: тушки кур, цыплят, цыплят-бройлеров, уток, утят, цесарок, цесарят – в течение 10 мин, тушки индеек, индюшат, гусей, гусят – 15 мин.

После этого тушки охлаждают погружением в ванну с ледяной водой при температуре от 0 до 2 °С: тушки кур, цыплят, цыплятбройлеров, уток, утят, цесарок, цесарят – 25 мин, тушки индеек, индюшат, гусей, гусят – 35 мин. После охлаждения температура в толще грудной мышцы должна быть не выше 4 °С.

После охлаждения в воде тушки выдерживаются на конвейере для стекания излишней влаги не менее 15 мин. Для удаления поверхностной влаги могут быть использованы специальные бильные машины, перфорированные барабаны.

Для улучшения санитарно-гигиенического состояния охлаждающей питьевой воды рекомендуется проводить ее обеззараживание соединениями надуксусной кислоты и другими средствами, разрешенными к применению Министерством здравоохранения Республики Беларусь.

Комбинированный метод охлаждения тушек, сочетающий гидроаэрозольное и воздушное охлаждение, является наиболее эффективным. Он устраняет перекрестное микробиальное обсеменение тушек, обеспечивает регулирование поглощения влаги, снижает расход воды, а также улучшает качество тушек и сокращает усушку (по сравнению с воздушным охлаждением).

При отсутствии специализированного оборудования допускается охлаждение тушек птицы на приспособленных для этой цели устройствах при соблюдении предусмотренного технологией режима.

Охлажденные тушки снимают с конвейера охлаждения и направляют на сортировку, маркировку, взвешивание и упаковку.

1.11. Сортировка тушек птицы

Тушки птицы сортируют в соответствии с требованиями действующего нормативного документа (СТБ 1945-2010).

В зависимости от упитанности и качества обработки тушки птицы подразделяются на первый и второй сорта. Тушки птицы, соответствующие по упитанности требованиям первого сорта, а по качеству обработки – второго сорта, относятся ко второму сорту. Тушки птицы, не соответствующие по упитанности требованиям второго сорта, относятся к нестандартным.

Части тушек птицы изготавливают из потрошеных тушек птицы, соответствующих требованиям настоящего стандарта.

Мясо на реализацию поступает после созревания, происходящего в процессе остывания и охлаждения тушек. Для реализации в торговой сети и сети общественного питания не допускаются, а используются только для промышленной переработки (для изготовления продуктов питания) тушки птицы:

- цыплят, кроме цыплят-бройлеров;

- не соответствующие по качеству обработки требованиям второго сорта;

- нестандартные;

- плохо обескровленные;

- с кровоподтеками;

- с пятнами от разлитой желчи;

- с наличием выраженных наминов, требующих удаления;

- с переломами голени и крыльев, при наличии обнаженных костей;

- с искривлениями спины и грудной кости;

- имеющие темную пигментацию (кроме индеек и цесарок);

- парные, остывшие, размороженные.

По микробиологическим показателям и содержанию токсичных элементов, антибиотиков, нитрозаминов, пестицидов, диоксинов мясо птицы должно соответствовать «Гигиеническим требованиям к качеству и безопасности продовольственного сырья и пищевых продуктов». Содержание радионуклидов в мясе птицы не должно превышать утвержденных республиканских допустимых уровней.

Массовая доля влаги, выделившейся при хранении и размораживании мяса птицы, не должна превышать 4 %. Массовая доля белка в мясе птицы должна составлять не менее 11 %.

Формование тушек птицы. Перед упаковкой тушки формуют. При этом конец шеи заправляют под крыло, прикрывая место разреза, крылья прижимают к бокам. Ноги гусей и индеек заправляют в разрез брюшной полости.

1.12. Упаковка мяса птицы

Потребительская и транспортная тара, упаковочные материалы и укупорочные средства должны соответствовать требованиям технических нормативных правовых актов (ТНПА) и (или) быть разрешены к применению Министерством здравоохранения для контакта с пищевыми продуктами, обеспечивать качество и сохранность мяса птицы при транспортировании и хранении.

Мясо птицы изготавливают весовым (масса нетто до 25 кг) и фасованным (массой нетто до 2,5 кг). Для реализации в торговой сети его изготавливают в упакованном виде.

Весовое мясо птицы упаковывают в потребительскую тару или групповую упаковку, причем упаковывают мясо птицы одного вида и наименования, одного термического состояния, одной даты изготовления.

В единице потребительской тары может содержаться тушка птицы, часть ее или несколько частей; допускается наличие не более двух довесков от соответствующей части тушки птицы.

Весовые тушки птицы, предназначенные для реализации в торговой сети, упаковывают в пакеты из полимерных пленок, с нанесенной маркировкой.

В качестве потребительской тары применяют: пакеты из полимерных и комбинированных материалов; лотки и подложки из полимерных материалов, упакованные в полимерную пленку и скрепленные термосвариванием; пленку термоусадочную; пленку полимерную; контейнеры-емкости, коробки; другие разрешенные упаковочные материалы. В качестве групповой упаковки применяют пакеты и мешки из полимерной пленки.

Мясо птицы, упакованное в потребительскую тару, скрепляют липкой лентой, резиновой обхваткой, металлическими скобами, скрепками или другим способом, обеспечивающим его сохранность.

Весовое мясо птицы, предназначенное для промышленной переработки, допускается упаковывать в полимерную многооборотную тару, выстланную изнутри и накрытую сверху слоем пергамента растительного, подпергамента, пленкой полимерной и другими материалами.

Фасованное мясо, предназначенное для реализации в потребительской таре, упаковывают в лотки, подложки, контейнеры-емкости, пакеты, салфетки. Лотки, подложки, контейнеры-емкости накрывают крышкой, обертывают полимерной пленкой или вкладывают в пакеты из прозрачных материалов и скрепляют термосвариванием, металлическими скобами, липкой лентой, обхваткой или другим способом, обеспечивающим сохранность продукта.

Фасованное мясо птицы может быть упаковано под вакуумом, или в условиях модифицированной атмосферы, или в газовой среде в прозрачные, металлизированные термоформуемые газонепроницаемые пленки, фольгу, пакеты, емкости и другие разрешенные материалы.

Мясо птицы, предназначенное для замораживания в блоках, упаковывают в пакеты или мешки из полимерных пленок. В каждом пакете или мешке должны быть части тушек птицы одного вида и наименования.

Фасованное и весовое мясо птицы в потребительской таре или групповой упаковке, замороженное в блоках, упаковывают в транспортную тару: полимерные многооборотные ящики, ящики из гофрированного картона, контейнеры и др. В каждую единицу транспортной тары укладывают мясо птицы одного вида и наименования, одного (для тушек) сорта, одной даты изготовления, одного термического состояния и одного вида упаковки. По согласованию с заказчиком допускается упаковывать в одну транспортную тару не более трех наименований мяса птицы с одинаковыми условиями хранения.

Замороженное в блоках мясо птицы допускается по согласованию с заказчиком реализовывать в пакетах или мешках без упаковывания в транспортную тару.

1.13. Маркировка тушек птицы

Маркировка должна быть четкой. На каждой единице потребительской тары должна быть этикетка в виде печати на пленке или наклеенная на нее либо должен быть вложен ярлык с указанием следующей информации:

- наименование и местонахождение (юридический адрес, включая страну) изготовителя;

- товарный знак изготовителя (при наличии);

- наименование продукта, включая вид птицы, способ обработки (потрошеная) и сорт (для целой тушки), термическое состояние;

- защитные покрытия (при наличии);

- масса нетто;

- слово «Ветнадзор»;

- дата изготовления (для продуктов, срок годности которых не превышает 72 ч, − час, число, месяц, год);

- срок годности;

- условия хранения;

- надписи «Упаковано под вакуумом», или «Упаковано в газовой среде», или «Упаковано в условиях модифицированной атмосферы» (если это имело место);

- пищевая ценность (приводятся содержание белка, жира и энергетическая ценность в 100 г продукта);

- обозначение стандарта (СТБ 1945-2010);

- обозначение технологической документации при наличии сроков годности, которые отличаются от установленных стандартом;

- информация о генетически модифицированных объектах (при наличии);

- информация о подтверждении соответствия (при наличии);

- штриховой идентификационный код.

При маркировке транспортной тары наносят также обозначения «Скоропортящийся груз» и «Ограничение температуры» с указанием диапазона температур хранения. Маркировку наносят на одну из торцовых сторон транспортной тары при помощи этикетки, или ярлыка, или штампа. При этом должно быть нанесено больше половины вышеуказанной информации, а также: тип блока (для мяса птицы в блоках) и количество упаковочных единиц (для фасованной продукции).

При упаковывании нескольких видов продукции маркировка транспортной тары должна содержать информацию о каждом продукте. В каждую единицу транспортной тары допускается дополнительно вкладывать ярлык с аналогичной информацией.

1.14. Замораживание тушек птицы

Если мясо птицы необходимо сохранить длительное время или отправить на реализацию в отдаленные районы, тушки замораживают в специальных морозильных камерах или установках. Процесс замораживания отрицательно сказывается на пищевой ценности, усвояемости и вкусе мяса, а также приводит к дополнительным потерям массы (0,35−0,6 % от массы остывших тушек).

Но если тушки упакованы в полимерную пленку, этих потерь удается избежать.

Замораживают только отсортированные, отмаркированные и упакованные тушки, чаще всего в стандартной таре. Наиболее эффективно замораживание потрошеных тушек, упакованных в полимерные пакеты под вакуумом. Существуют несколько методов замораживания тушек птицы.

Воздушное замораживание тушек птицы осуществляется в морозильных камерах холодильников либо в специальных скороморозильных аппаратах. В морозильных камерах холодильников мясо птицы замораживают при температуре минус 12, 16, 23 и 26 °С. В камеру птицу подают в упакованном виде в стандартной таре с маркировкой. Для ускорения замораживания с ящиков снимают средние дощечки крышек, а при заморозке гусей – и боковые дощечки. Упаковочную бумагу в этих местах подвертывают. Ящики в камере устанавливают в шахматном порядке для лучшей циркуляции воздуха. При такой расстановке на 1 м2 площади можно разместить примерно 200 кг мяса птицы. Во избежание нарушения режима замораживания камеры загружают быстро, в один прием.

Длительность замораживания зависит от массы и упитанности птицы и от температуры в камере. Так, при минус 23−26 °С, относительной влажности 95−98 %, скорости движения воздуха 1,0−1,5 м/с тушки кур и уток замораживают в течение 18−20 ч, гусей и индеек – в течение 34−40 ч; при температуре минус 16 °С и относительной влажности воздуха 85−90 % длительность замораживания составляет 24−72 ч. Температура в толще мышц к концу замораживания должна быть не выше минус 8 °С. В скороморозильных аппаратах тушки замораживают значительно быстрее. При температуре воздуха в аппарате минус 30−32 °С продолжительность замораживания тушек кур составляет 4 ч.

Контактное замораживание тушек в охлаждающих жидкостях обеспечивает эффективное использование оборудования, сокращает длительность обработки, позволяет получить более светлую и равномерную окраску тушек. Однако в данном случае неизбежно влияние хладагента на продукт, в связи с этим тушки необходимо упаковывать в пакеты из полимерной пленки, непроницаемой для хладагента (полиэтилен и др.). В качестве охлаждающих жидкостей используют растворы хлористого натрия, хлористого кальция, этиленгликоля, пропиленгликоля. Наибольшее распространение имеют установки с хлористым кальцием или пропиленгликолем. Продолжительность замораживания в них составляет 25−45 мин.

Нередко применяют комбинированные методы замораживания. Например, после обработки в жидкости (пропиленгликоле) в течение 30 мин тушки обмывают, затем замораживают их в воздушной камере при температуре – 37 °С в течение 1 ч.

Замораживание продуктов в сжиженных газах весьма перспективно, хотя и сложно. Сущность его состоит в том, что для замораживания продукт погружают в сжиженный газ, имеющий очень низкую температуру. Наибольшее применение получили азот (температура – 195,8 °С), смесь диоксида углерода и воздуха и другие. Охлаждение продуктов в сжиженных газах протекает с максимальной скоростью. Температура с 40 °С до –20 °С снижается за 4–5 мин. Еще более эффективно замораживание тушек в распыленном жидком азоте.

Замороженные тушки передают в камеры хранения. Ящики укладывают в штабеля с промежутками между ними 10 см. Нижние ящики ставят на прокладки. Штабеля должны отстоять от стен на расстояние 30 см. Вдоль камеры посередине оставляют проход шириной 1,2−1,5 м. Между штабелями и батареями должен быть промежуток, достаточный для очистки батареи от снеговой шубы. В камере хранения мороженой птицы необходимо поддерживать температуру не выше – 10 °С и относительную влажность воздуха не ниже 85−90 %. Срок хранения тушек в производственных холодильниках 15 суток.

Замораживание продуктов из мяса птицы в блоках. В блоках мясо птицы (тушки потрошеные, части тушек, продукты разделки и обвалки, полуфабрикаты из мяса птицы), а также субпродукты замораживают:

- в потребительской упаковке;

- в групповой упаковке: в ящиках из гофрированного картона и в ящиках из полиэтилена (блокообразователях).

Для изготовления замороженных продуктов не допускается использовать:

- продукты из мяса птицы, замороженные более одного раза;

- продукты из мяса птицы с изменившимся цветом поверхности и наличием посторонних запахов.

При замораживании в виде блоков продукт из мяса птицы помещают в тару и (или) оборудование, внутренняя поверхность которых предварительно выстилается полиэтиленовой пленкой или другими упаковочными материалами, разрешенными Минздравом для контакта с пищевыми продуктами, так, чтобы ее концы покрывали всю поверхность формируемого блока. По согласованию с потребителем допускается отгрузка блоков в упаковке, в которой производилось их замораживание, в пакетированном виде.

В каждый ящик укладывают продукт одного вида, одной даты производства. Не допускается попадание воды и посторонних предметов в продукт перед его замораживанием.

При замораживании в виде блока продукт из мяса птицы плотно укладывают в ящик, подпрессовывая его вручную. Неплотности и пустоты при укладке не допускаются. Продукты из мяса птицы в блоках должны быть монолитными, поверхность блоков – твердая, цвет – свойственный данному виду продукта в замороженном состоянии. Не допускается в замороженных блоках и на их поверхности наличие льда и снега.

Замораживание блоков производят в камерах шоковой заморозки при температуре не выше – 28 °С, с принудительной циркуляцией воздуха между формами, размещенными на стеллажах (кассетах) или поддонах, до температуры в толще мышц не выше – 12 °С. Продолжительность замораживания продуктов из мяса птицы зависит от наполняемости камеры: 15 000 кг – 8 ч, 30 000 кг – 16 ч.

Замораживание блоков из мяса птицы можно производить в морозильных камерах также при температуре не выше – 18 °С с естественной или принудительной циркуляцией воздуха между формами в течение 8−24 ч.

Контроль температуры в камерах замораживания осуществляется не менее двух раз в смену с регистрацией в соответствующем журнале.

1.15. Транспортирование и хранение тушек птицы

Мясо птицы транспортируют в авторефрижераторах и автомобилях-фургонах и изотермическим кузовом, а также в других видах специального транспорта с изотермическим кузовом в соответствии с правилами перевозок скоропортящихся грузов, действующими на данном виде транспорта, при соблюдении гигиенических правил. Перевозка замороженных продуктов вместе с охлажденными не допускается.

Парное и остывшее мясо птицы транспортированию и хранению не подлежит.

Срок годности охлажденного мяса птицы при температуре 0−2 °С:

- для тушек птицы – не более пяти суток с даты изготовления;

- для частей потрошеных тушек – не более 48 ч с даты изготовления.

Срок годности подмороженного мяса птицы при температуре воздуха от –2 до −3 °С включительно – не более 10 суток с даты изготовления.

Срок годности замороженного и глубокозамороженного мяса птицы с даты изготовления при соблюдении условий транспортирования и хранения

- при температуре воздуха не выше −12 °С: тушек птицы в потребительской таре – не более 8 мес, в групповой упаковке – не более 4 мес, частей тушек – не более 1 мес;

- при температуре не выше −18 °С: тушек птицы в потребительской таре – не более 12 мес, в групповой упаковке – не более 8 мес, частей тушек – не более 3 мес;

- при температуре не выше −25 °С: тушек птицы в потребительской таре – не более 14 мес, в групповой упаковке – не более 11 мес.

Продукты из мяса птицы, замороженные в блоках, извлекают их форм для замораживания и упаковывают в транспортную тару: полимерные многооборотные ящики, ящики из гофрированного картона, контейнеры или тару из других материалов. Их хранят на поддонах или в штабелях на напольных решетках с прокладкой рядов рейками через каждые 60−80 см высоты штабеля.

Срок годности замороженных блоков с даты изготовления при соблюдении условий транспортирования и хранения при температуре не выше: −12 °С – не более 3 мес, −18 °С – не более 12 мес, −25 °С и ниже – не более 14 мес.

Срок годности мяса птицы, упакованного с последующим вакуумированием, или в условиях модифицированной атмосферы, или в газовой среде, с даты изготовления при соблюдении условий транспортирования и хранения при температуре: от 0 до 2 °С – не более пяти суток, от −1 до −2 °С – не более семи суток.

Срок годности для конкретных наименований мяса птицы может быть увеличен изготовителем в зависимости от применяемого сырья, упаковочных материалов, условий хранения, особенностей технологического процесса изготовления на основании Государственной санитарно-гигиенической экспертизы и заключения Минздрава и должен быть внесен в технологическую документацию производителя.

Продукты из мяса птицы должны поступать в реализацию с температурой в толще мышц: охлажденные – от 0 до 4 °С, замороженные – не выше минус 12 °С.

2. Особенности первичной обработки и отрошения тушек цыплят-бройлеров на импортных линиях «Stork» и «Meyn»

В птицеперерабатывающей промышленности Республики Беларусь эксплуатируются линии по переработке птицы производства голландской фирмы «Stork», производство мяса на которых имеет некоторые особенности. Данные линии полностью автоматизированы. В то же время большинство машин, входящих в систему, можно использовать отдельно на существующих производственных линиях. Производительность линий от 500 до 900 цыплят-бройлеров в час и более. Их можно использовать и для переработки взрослого поголовья кур. Для переработки индеек, гусей и уток имеются соответствующие приспособления.

Навешивание птицы на конвейер первичной обработки. Птица, доставленная для убоя, выгружается на транспортер и подается к карусели для навешивания. Птицу навешивают вручную, закрепляя ноги в подвесках конвейера (спиной к рабочему). Взвешивание и подсчет количества птицы производятся автоматически. В специальном устройстве клетки, предназначенные для транспортировки птицы, очищаются автоматически сильными струями воды. Отработанная вода поступает в резервуар, где она очищается с помощью фильтров, после чего ее повторно используют. При необходимости можно подсоединять дозирующее устройство для дезинфицирующего средства.

Все оборудование фирмы работает синхронно с подвесным конвейером. Специальный блок поддерживает правильное натяжение линии, при каждой операции автоматически обеспечивается соответствующее положение птицы. Линия оборудована бесшумными шкивами и тросами.

Электрооглушение. Конвейером птица подается к высокочастотному электрическому автомату для оглушения, основное назначение которого – привести птицу в неподвижное состояние для того, чтобы обеспечить правильное выполнение операции убоя. Аппарат работает по принципу водяной бани: электродами служат контактная среда (вода), к которой подведено напряжение, и подвеска конвейера. Рабочее напряжение контактной среды от 35 до 80 В, частота 350−2000 Гц. Продолжительность оглушения составляет 6−12 с.

Убой и обескровливание. Убой птицы производится автоматически и не позднее 30 с после оглушения. Устройство для убоя расположено в желобе для стока крови непосредственно после аппарата для оглушения. Операция выполняется ротационным ножом машины путем бокового надреза кожи шеи, яремной вены и ветви сонной артерии с одновременным смещением к затылочной части без повреждения трахеи и пищевода. Во избежание отрыва головы при дальнейшей обработке, длина разреза должна быть не более 10−15 мм.

После автоматического убоя оператор контролирует качество убоя. При некачественном выполнении он проводит данную операцию вручную. Обескровливание производится над специальным желобом в течение не менее 90 с. Из желоба кровь перекачивается посредством системы насосов в установку для утилизации отходов для дальнейшей их переработки.

Тепловая обработка. Аппараты для ошпаривания и пероочищающие машины фирмы «Сторк» разработаны в расчете на самые высокие требования промышленности по переработке свежего сырья. Фирма поставляет несколько вариантов аппаратов для ошпаривания и пероочищающих машин, что позволяет выбрать оптимальную систему.

При тепловой обработке применяется двухфазная среднетемпературная шпарка в двух ваннах. Тушки птицы после обескровливания два раза погружаются в горячую воду аппарата тепловой обработки: в первом температура 52−53 °С, во втором − 55−57 °С, в обеих ваннах допускается отклонение температуры ±1 °С. Время тепловой обработки составляет 150 с. Двухфазная шпарка обеспечивает лучшее санитарное состояние тушек птицы, так как при переходе из одной ванны в другую тушки ополаскиваются чистой водой. Температурный режим воды в ваннах поддерживается автоматически. Нагрев воды обеспечивается непосредственной закачкой пара.

Удаление оперения. Для снятия оперения применяются три последовательно установленные машины. Следующие друг за другом перосъемные диски с резиновыми перосъемными пальцами вращаются в противоположных друг другу направлениях и обеспечивают качественное снятие оперения. Во время работы в перосъемные машины непрерывно подается вода температурой 35−45 °С.

Удаленное с тушек перо смывается водой и транспортируется к насосу для перекачки его в сепаратор, предназначенный для отделения пера от воды в цехе утилизации отходов.

После снятия оперения тушки поступают на участок доощипки, которая производится вручную.

Отделение головы и трахеи. Отделение головы и трахеи производится автоматически с помощью машины между первым и вторым шейными позвонками, при этом из тушки одновременно извлекаются трахея и пищевод.

Отделенные головы с помощью транспортера подаются в охладитель. Время охлаждения голов составляет около 25 мин при температуре 1±1 °С. Из охладителя головы сбрасываются на стол фасовки субпродуктов, загружаются в ящики с перфорированным дном и выдерживаются в течение 15 мин для стекания воды.

В случае, если головы не упаковывают, они по гидрожелобу поступают в приямок, из которого насосом перекачиваются по трубопроводу в цех утилизации.

Отделение и обработка ног. В машину по отделению ног тушки поступают по конвейеру. Машина снабжена возможностью точного расположения ножа, что дает возможность отрезать ноги точно по заплюсневому суставу или ниже его, но не более чем на 20 мм.

Тушки при этом автоматически сбрасываются на транспортер, с которого вручную навешиваются на конвейер потрошения.

Ноги из подвесок конвейера сбрасываются автоматическим устройством для выталкивания ног и поступают в автоматический шпаритель ног. Температура воды для ошпаривания ног составляет 54−61 °С, время обработки – около 2 мин. Ороговевший слой эпидермиса удаляется с ног при помощи автомата для снятия кожи с ног. Очищенные ноги поступают в охладитель для ног, который работает по принципу самотека. Охлаждение осуществляется холодной проточной водой в течение около 25 мин. Охлажденные ноги подаются при помощи шнека на ленточный транспортер и сбрасываются в накопительную емкость или ящик с перфорированным дном.

Если ноги не предназначены для реализации, они по гидрожелобу поступают в приямок, из которого насосом перекачиваются в цех утилизации.

Ветеринарно-санитарная экспертиза тушек и органов проводится в установленном порядке.

Потрошение птицы. Оно начинается с удаления клоаки. Эта операция выполняется с помощью автоматической резательной машины для клоачного отверстия. Машина снабжена вращающимся цилиндрическим ножом и неподвижной вакуумной трубой, с помощью которых производится полное удаление клоаки, свисающей затем с тушки. Машина регулируется по высоте для птицы различной величины.

Затем автоматическим устройством для вскрытия птицы производится продольный разрез брюшной кожи по направлению к грудке для того, чтобы вскрыть брюшную полость. После этого птица доступна для потрошения.