Содержание страницы

Необходимость переработки яиц обусловлена трудностями их транспортировки и ограниченностью сроков хранения без снижения пищевых достоинств. Из-за недостаточной прочности скорлупы возможны потери яиц во время их сортировки, упаковки и транспортирования.

Скорлупа с подскорлупными оболочками не может полностью защитить яйцо от высыхания и проникновения микроорганизмов, в результате чего происходят уменьшение массы и снижение качества яиц. Производство мороженых и сухих яичных продуктов позволяет ликвидировать потери яиц, связанные с боем, усушкой и порчей их в процессе хранения, и сократить потребность в складских помещениях, холодильниках, транспортных средствах. Они по сравнению с яйцами более транспортабельны и более стойки при хранении.

1. Технология производства мороженых яичных продуктов

Птицеперерабатывающая промышленность производит яичный мороженый меланж (перемешанная замороженная яичная масса), яичный мороженый белок и яичный мороженый желток. Общая технологическая схема процесса их производства примерно одинаковая и приведена на рис. 1.

Яичный мороженый меланж вырабатывают из качественных столовых (свежих и холодильниковых) куриных яиц, хранившихся не более 90 суток, при смешивании белка и желтка в их естественном соотношении. Критерием качества яиц при этом является стерильность их содержимого, которая определяется сроком хранения и загрязненностью скорлупы.

При изготовлении меланжа с поваренной солью содержание ее в продукте не должно превышать 0,8 %. При изготовлении меланжа с сахаром его в продукте должно содержаться не более 5 %.

Технологический процесс начинается с приемки яиц. Яйца, доставленные для переработки на меланж, поступают вначале в сортировочное отделение. Его оборудуют овоскопами, с помощью которых яйца сортируют в незатемненном помещении, что не оказывает отрицательного влияния на зрение. Подача ящиков, как правило, осуществляется с помощью ленточных транспортеров.

Поступившие яйца принимают согласно стандарту по количеству и складируют в зависимости от их качественного состояния.

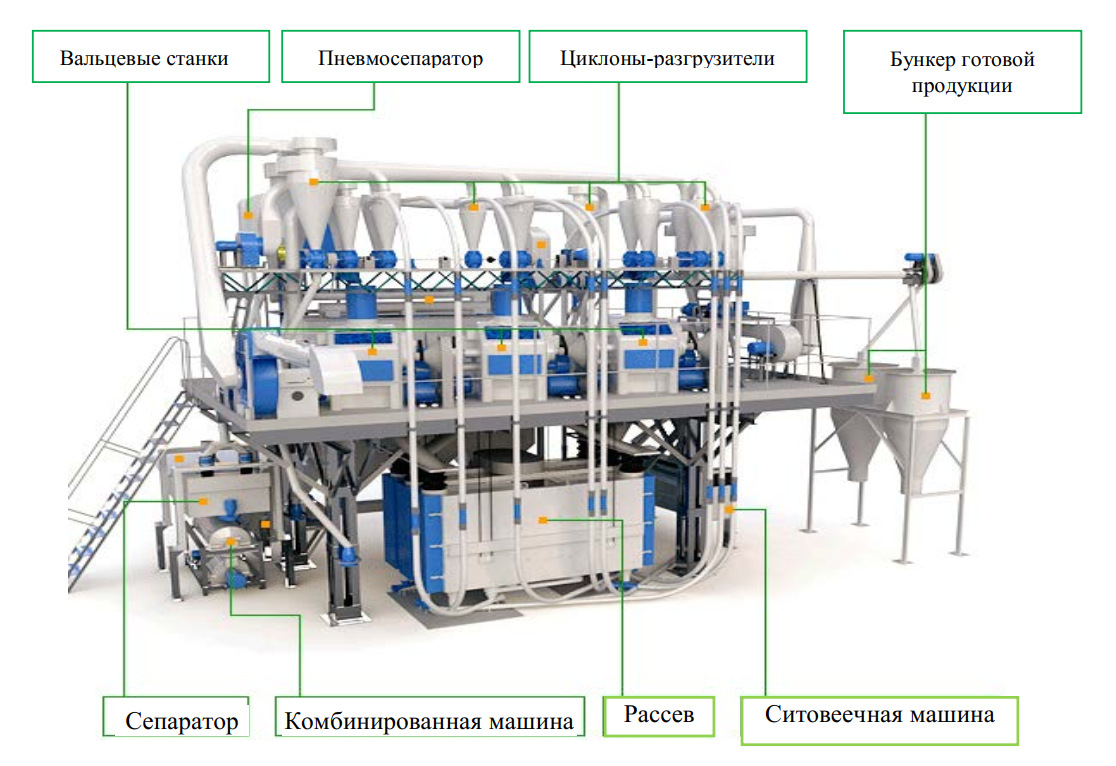

Рис. 1. Схема технологии производства мороженых яичных продуктов

Отдельно складируют мелкие яйца, а также яйца с загрязненной скорлупой. Наиболее целесообразно хранить яйца при низкой температуре (от 0 до −2 °С). Иногда хранят их и в неохлаждаемых помещениях. Во всех случаях подвергать яйца длительному хранению на яйцескладе нецелесообразно.

При передаче яиц с яйцесклада в цех переработки учитывают их количество, категорию и массу. Яйца в прокладках (30 шт.) поступают на стол выгрузки, а с него прокладка автоматически подается в механическое устройство, которое совершает оборот на 180 ° и выгружает яйца на роликовый транспортер машины санитарной обработки яиц.

Пустые прокладки специальным механизмом укладываются в штабель. Роликовым транспортером яйца перемещаются в зону первого овоскопирования. Качество яиц определяют визуально, вручную снимая с конвейера неполноценные яйца и технический брак, которые помещают в маркированные по видам дефекта емкости.

Получить высококачественный меланж можно только из яиц с чистой скорлупой. Необходимость мытья грязных яиц объясняется наличием приставших частичек подстилки, помета, слизи, которые могут стать источником размножения микрофлоры. Поэтому санитарной обработке яиц придают важное значение. Яйца с чистой скорлупой хорошо просвечиваются во время овоскопирования, в результате чего можно легко определить некачественные яйца.

Яйца с загрязненной и грязной скорлупой предварительно замачивают в 0,2%-ном растворе каустической или в 0,5%-ном растворе кальцинированной соды путем активного струйного орошения в течение не менее 7 мин (25−30 °С) или в ванне не менее 10 мин, протирая волосяными щетками.

Затем яйца вручную очищают от грязи, в течение двух минут моют теми же растворами (30−40 °С) и, чтобы снизить их бактериальную обсемененность, дезинфицируют осветленным раствором хлорной извести (16−20 °С) с содержанием 0,5 % активного хлора в течение 2 мин. Используемые для мойки и дезинфекции яиц растворы смываются в течение 10 с водопроводной водой.

После этого яйца проходят отделение сушки, где они интенсивно обдуваются воздухом и проверяются путем овоскопирования. При этом отделяют неполноценные яйца и технический брак, не обнаруженные при первом овоскопировании, а также плохо отмытые яйца. Дефектные яйца собирают в разные емкости, а плохо отмытые направляют на повторную санитарную обработку.

При поступлении яиц с чистой скорлупой, поверхность которых минимально загрязнена микрофлорой, предварительное замачивание в моющих растворах не требуется.

Из машины санитарной обработки яйца поступают на машину разбивания яиц. На ней автоматически производятся разбивание яиц и освобождение содержимого от скорлупы с разделением или без разделения на белок и желток.

После разбивания яиц и разрыва скорлупы содержимое яйца выливают в чашку для приема желтка (желткоотделитель). Желток в ней задерживается, а белок переливается через края чашки в находящуюся под ней чашку для приема белка. В дальнейшем желток и белок сливаются в отдельные емкости.

При переработке яиц на меланж все содержимое яйца выливается в чашку для приема белка (чашки для приема желтка снимаются) и в дальнейшем сливается в приемный бак. Яичная скорлупа сбрасывается из узла разбивания на приемный транспортер и подается в центрифугу для отделения и сбора остатков яйцемассы. Отделенные остатки белка собираются в емкость и направляются на дальнейшую обработку, а измельченная скорлупа шнековым устройством подается в отделение выработки кормовой муки.

В процессе движения чашки с содержимым проходят через зону визуального контроля, где оператор проверяет качество яичной массы по внешнему виду и запаху. При обнаружении недоброкачественной яичной массы оператор останавливает машину, заменяет узлы разбивания и разделения на чистые, сливает недоброкачественную яичную массу в отдельную емкость, моет и дезинфицирует руки.

Яйца можно разбивать и вручную на специальном устройстве (об острие горизонтально укрепленного ножа). При обнаружении недоброкачественного яйца его содержимое сливают в отдельную емкость, острый нож и чашку заменяют, руки моют и дезинфицируют. При переработке доброкачественных яиц через каждый час устройство для разбивания заменяют на чистое, а руки моют и дезинфицируют. Скорлупу от яиц сбрасывают в бак через воронку, установленную в центре стола. На высоте 100 мм от сплошного дна бак имеет решетку, на которую и попадает скорлупа. Белок, стекающий по скорлупе, собирается в нижней части бака.

После этого яичная масса (или раздельно белок и желток) из приемного бака насосом перекачивается на фильтрацию и перемешивание. Для этого ее попускают под давлением 2 Мпа через тонкую двойную

металлическую сетку (один слой ее с более крупными, а другой – с более мелкими отверстиями). При этом из яичной массы удаляются случайно попавшие частички скорлупы и подскорлупных оболочек, яичная масса гомогенизируется, исчезает видимая структура плотного белка и градинок, масса перемешивается, становится однородной и собирается в приемном баке с мешалкой и рубашкой, в которой циркулирует холодная вода температурой около 1 °С.

Свежие куриные яйца обычно не содержат микроорганизмов. Однако в процессе хранения и переработки яиц, особенно с загрязненной скорлупой, происходит бактериальное обсеменение их. Поэтому для уничтожения или подавления жизнедеятельности вегетативной микрофлоры яичную массу (или яичный белок и яичный желток) пастеризуют. Из-за высокой вязкости невозможно получить тонкий слой яичной массы, который можно было бы прогреть за несколько секунд, поэтому температура пастеризации яичной массы ограничивается температурой коагуляции яичного белка и не должна превышать 65 °С. После пастеризации яичная масса не должна содержать хлопьев скоагулированного белка.

Яичную массу пастеризуют на автоматизированной пластинчатой пастеризационно-охладительной установке. Эта установка предназначена для быстрой тонкослойной пастеризации в закрытом потоке с последующим охлаждением. Теплоносителем служит теплая вода, которая циркулирует и подогревается паром. При температуре 60±2 °С пастеризацию яичной массы проводят в течение 40 с. При таком режиме пастеризации уничтожается до 99 % вегетативной микрофлоры. Пастеризация губительно действует на сальмонеллы и стафилококки.

Пастеризованную яичную массу выдерживают в специальной емкости пастеризатора в течение 20 мин при температуре 60 °С. После этого ее направляют вначале в секцию регенерации, а затем – в секцию охлаждения, где она охлаждается до температуры 4−6 °С. При быстром охлаждении вероятность повторного роста микроорганизмов значительно уменьшается.

Яичные продукты довольно устойчивы к нагреванию при соблюдении режима пастеризации. При этом не наблюдается видимого изменения функциональных свойств (пенообразующей и эмульгирующей способностей) яичных продуктов, отсутствуют изменения во вкусе.

Контроль пастеризации яичных продуктов косвенно можно осуществлять по инактивации фермента альфа-амилазы, которая не должна проявлять активность в пастеризованном продукте.

Яичные продукты предназначены в основном для производства продуктов питания и широко используются в кондитерской и хлебобулочной промышленности, а также на предприятиях общественного питания. В связи с этим их фасуют в крупную тару: металлические цилиндрические банки массой нетто 2,8; 4,5 и 8,0 кг, прямоугольные банки массой нетто 10 кг, размерами 345×150×200 мм, а также полиэтиленовые пакеты, вложенные в ящики из гофрированного картона, массой нетто 10,0 и 8,5 кг. Яичные продукты, предназначенные для реализации, выпускают упакованными в потребительскую тару, в качестве которой применяют пакеты из комбинированного материала (на полиэтиленовой или картонной основе), асептические трехслойные мешки, банки металлические и др.

Перед наполнением банки промывают горячей водой и стерилизуют паром. Заполняют банки и пакеты с помощью дозирующего устройства. В расчете на увеличение массы при замораживании 7 % вместимости банки не заполняют. Заполненные банки закрывают крышками и закатывают. Отверстия в банках закрывают пластинкой и запаивают. Полиэтиленовые пакеты термосваривают на расстоянии 20−30 мм от верхнего края. Маркируют банки несмываемой краской или наклеиванием этикетки.

Замораживание меланжа необходимо для длительного хранения продукта. Даже небольшая задержка с его замораживанием может привести к активному размножению микрофлоры и активному ферментированию. Яичные продукты замораживают в морозильных камерах при температуре −23 (±2) °С и скорости движения воздуха 3−4 м/с. К концу замораживания температура в центре банок должна быть не выше −6 °С (двое суток). После этого банки с мороженым продуктом упаковывают в деревянные или картонные ящики в помещении с температурой не выше 6 °С (во избежание оттаивания) и помещают в камеру хранения. Перемораживание, а также многократное замораживание и оттаивание недопустимы, так как они ведут к снижению пищевой ценности продукта.

Существуют различные способы интенсификации замораживания меланжа, например, погружение банок в охлажденный рассол, который по сравнению с воздухом имеет значительно больший коэффициент теплопередачи и большую теплоемкость. Благодаря большей скорости процесса замораживания в рассоле при одной и той же температуре наблюдается гораздо меньшее расслоение меланжа на слои, различные по своему составу, чем при воздушном замораживании.

Для ускорения замораживания в меланж добавляют в определенных количествах некоторые химические вещества (хлористый натрий, сахарный песок, лимоннокислый натрий, уксуснокислый натрий), что повышает осмотическое давление и понижает точку замерзания растворов, улучшает восстановление массы при оттаивании. Интенсифицировать замораживание меланжа можно путем усиленной вентиляции охлажденного воздуха. При этом процесс сокращается вдвое.

При температуре −12 °С и относительной влажности воздуха 70−85 % мороженые яичные продукты, упакованные в металлические банки, хранятся 10 месяцев, а упакованные в ящики из гофрированного картона со вкладышами из полиэтиленовой пленки – 8 месяцев, при температуре −18 °С они хранятся 15 мес независимо от тары.

Допускается хранение мороженых яичных продуктов при температуре −6 °С: в металлических банках – не более 8 месяцев, в ящиках из гофрированного картона – не более 6 месяцев.

Правильно изготовленный меланж во время хранения не изменяет своих свойств. Особенно важно тщательно перемешать жировые шарики яичного желтка.

Мороженый меланж представляет собой легкосыпучую массу, состоящую из гранул-чешуек, которая легко упаковывается в любую стандартную тару, а при необходимости быстро размораживается. Замороженный меланж имеет хорошие товарные вид и цвет; запах и вкус его не отличаются от запаха и вкуса натурального продукта.

Качественные показатели меланжа и мороженых яичных белка и желтка приведены в табл. 1 и 2.

Таблица 1. Требования к органолептическим показателям жидких и мороженых яичных продуктов

| Наименование показателя | Характеристика показателя |

| Внешний вид и консистенция | Однородный продукт без посторонних примесей, без остатков скорлупы и пленок; твердый в замороженном состоянии, жидкий в охлажденном и размороженном состоянии, при этом желток более густой, чем белок |

| Цвет:

меланжа и желтка белка |

От желтого до оранжевого

От светло-желтого до светло-зеленого |

| Запах и вкус | Свойственные яичным продуктам, без посторонних |

Примечания. 1. При изготовлении меланжа с поваренной солью содержание ее не должно превышать 0,8 %, вкус меланжа слегка соленый, цвет более яркий, консистенция более жидкая. 2. При изготовлении меланжа с сахаром содержание его не должно превышать 5 %, вкус меланжа сладковатый, цвет более яркий, консистенция более жидкая.

Таблица 2. Требования к физико-химическим показателям жидких и мороженых яичных продуктов

| Наименование показателя | Норма для жидкого и замороженного | ||

| меланжа | белка | желтка | |

| Массовая доля, %, не менее:

сухого вещества жира белковых веществ |

23,5

10,0 10,0 |

11,5

‒ 11,0 |

43,0

26,0 15,0 |

| Концентрация водородных

ионов, pH, не менее |

7,0 | 8,0 | 5,9 |

| Содержание β-оксимасляной

кислоты, в пересчете на сухое вещество, мг/кг, не более |

10,0 | 10,0 | 10,0 |

| α-амилазный тест | Отрицательный | ‒ | Отрицательный |

| Посторонние примеси | Не допускаются | ||

Мороженые яичные продукты широко используются в кондитерской и хлебобулочной промышленности, а также на предприятиях общественного питания. Сведения об их пищевой ценности представлены в табл. 3.

Таблица 3. Сведения о пищевой ценности яичных продуктов, в 100 г

| Наименование

продукта |

Белок, г,

не менее |

Жир, г,

не менее |

Углеводы, г,

не менее |

Энергетическая

ценность, ккал |

| Жидкие яичные продукты | ||||

| Меланж яичный | 10,0 | 10,0 | 1,2 | 135,0 |

| Белок яичный | 11,0 | − | 1,0 | 48,0 |

| Желток яичный | 15,0 | 26,0 | 2,1 | 303,0 |

| Сухие яичные продукты | ||||

| Меланж яичный | 45,0 | 38,0 | 5,0 | 542,0 |

| Белок яичный | 85,0 | − | 8,0 | 372,0 |

| Желток яичный | 35,0 | 53,0 | 4,7 | 636,0 |

Размораживание мороженых яичных продуктов осуществляют в воздушной среде при температуре 18−20 °С в течение 24−48 ч. После этого банки вскрывают. Температура продукта в центре банки не должна превышать 5−6 °С.

Качество яичных продуктов определяется качеством сырья и санитарно-гигиеническими условиями его переработки. Участками наибольшего бактериального обсеменения яичной массы являются фильтрационные установки, меланжепроводы, насосы, где количество микроорганизмов в продукте возрастает во много раз.

Загрязнение меланжа (яичного белка и желтка) микроорганизмами происходит в процессе разбивания яиц и при дальнейшем продвижении яичных масс. Поэтому санитарная обработка технологического оборудования и инвентаря на предприятиях должна производиться согласно инструкции, действующей на предприятиях мясной и птицеперерабатывающей промышленности.

С целью уменьшения микробной обсемененности меланжа необходимо, чтобы температура в помещении, где производится разбивание яиц, была снижена до 10−12 °С. При такой температуре развитие микроорганизмов в меланже замедляется.

Необходимо отметить, что понижение температуры и уменьшение емкости тары с одновременным ускорением процесса замораживания меланжа способствуют значительному улучшению его качества. И если меланж замораживать как можно быстрее, то при его хранении не следует применять температуру ниже −10 °С. Также установлено, что предварительное охлаждение меланжа перед замораживанием до 2 °С сокращает время замораживания и улучшает органолептические показатели продукта.

Для повышения качества меланжа также необходимо: систематически контролировать содержание активного хлора в хлорной воде, используемой для дезинфекции яиц, или хлорирование заменить облучением яиц ультрафиолетовыми лучами либо обработкой озоном; не допускать охлаждения яиц при ополаскивании их водой после мойки и дезинфекции, а, наоборот, ополаскивание проводить водой температурой 70 °С в течение 10 с.

Это связано с тем, что при охлаждении объем содержимого яиц уменьшается и через поры скорлупы в яйцо проникает воздух, а вместе с ним и микробы, находившиеся на поверхности скорлупы. Обсушку яиц необходимо производить сильной струей воздуха температурой 80 °С в течение 10 с.

2. Технология производства сухих яичных продуктов

Консервирование яиц путем сушки наиболее эффективно. Яичные сухие продукты (яичный порошок, яичный сухой белок, яичный сухой желток, омлет) являются высокопитательными концентрированными продуктами. Они более транспортабельны и могут длительно храниться вне холодильников без существенного снижения качества.

В связи с низкой влажностью сухих яичных продуктов в них нет условий для развития микроорганизмов. Их намного удобнее, чем мороженые продукты (а тем более яичную массу), использовать в хлебопекарном, кондитерском и колбасном производствах, на предприятиях общественного питания. Их можно использовать в экспедициях.

Сухие яичные продукты вырабатывают из столовых (свежих и холодильниковых) куриных яиц, хранившихся не более 90 суток, отвечающих требованиям действующего нормативного документа. Кроме того, можно использовать яйца с поврежденной незагрязненной яичной скорлупой (мятый бок, насечка), но без признаков течи, хранившиеся не более суток при температуре 8−10 °С, а также яичные мороженые продукты, отвечающие требованиям нормативного документа.

Нельзя использовать яйца уток и гусей из-за специфического вкуса и возможности передачи сальмонеллезных токсикоинфекций, а также технические отходы куриных яиц.

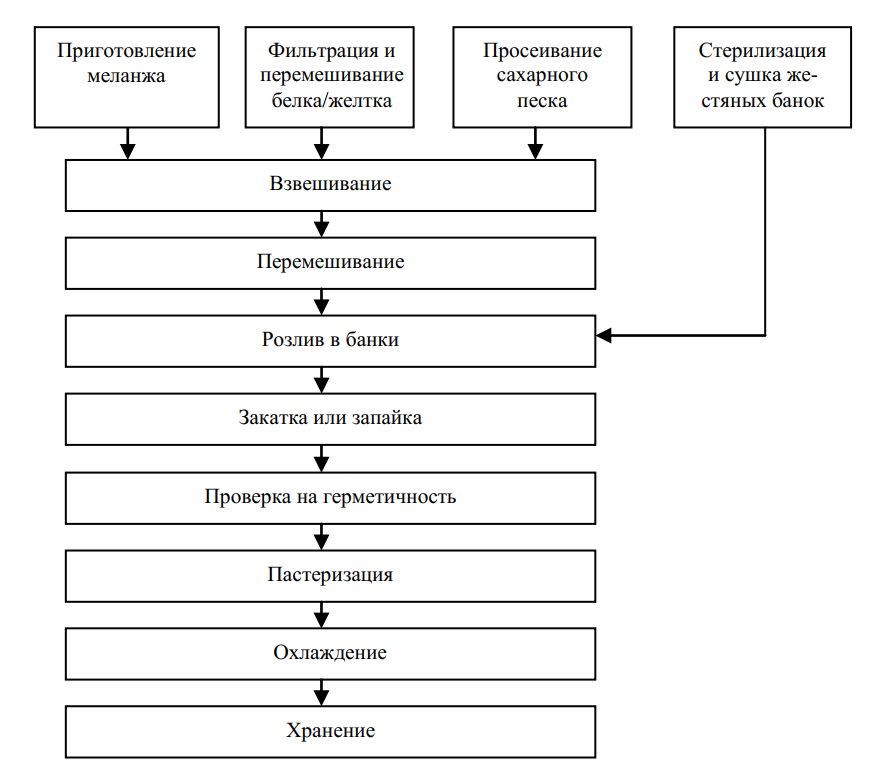

Технологическая схема процесса производства сухих яичных продуктов приведена на рис. 2.

При выработке сухих яичных продуктов такие технологические операции, как приемка яиц, сортировка, санитарная обработка, разбивание и освобождение яичной массы от скорлупы с разделением или без разделения на белок и желток, фильтрация, перемешивание и пастеризация, осуществляются на том же оборудовании и при тех же режимах обработки, как и при выработке мороженых яичных продуктов.

Однако в данном случае особое значение придают гомогенизации яичной массы. Это связано с тем, гомогенизированная масса имеет меньшую вязкость и лучше распыляется, более равномерно диспергирует во время распыления, что обеспечивает лучшие условия теплообмена между теплоносителем и продуктом во время сушки и повышает качество получаемого продукта. Кроме того, легче осуществлять подачу более однородной массы.

Если для производства сухих яичных продуктов используют мороженые яичные продукты, то их перед сушкой сначала размораживают при температуре не выше 24 °С. Температура размороженной массы не должна превышать 4 °С. Поэтому банки с яичной массой сразу после размораживания обтирают чистым сухим полотенцем, вскрывают, при этом проводят органолептическую оценку содержимого и сливают яичную массу в охлаждающую приемную емкость.

Рис. 2. Схема технологического процесса производства сухих яичных продуктов

Норма выхода яичного порошка при влажности 7 % составляет 27,3 %. Каждую поступающую на сушку партию мороженой яичной массы после размораживания проверяют также по совокупности физико-химических и бактериологических показателей.

При изготовлении сухого омлета яичный меланж предварительно смешивают с пастеризованным цельным или обезжиренным молоком.

Из приемной емкости яичная масса насосами подается в питательную емкость сушильной установки. В зависимости от конструкции узла распыления сушильные установки бывают дисковые (центробежные) и форсуночные.

В дисковой сушильной установке яичная масса из питательной емкости насосом подается по трубопроводу в полость распылительного диска. Под действием центробежной силы она отбрасывается к периферии диска и через трубки выдавливается в сушильную камеру. Скорость отрыва капли составляет 120−160 м/с. При встрече капли с воздухом, который вентилятором нагнетается в сушильную камеру, она раздробняется на мельчайшие частицы. Площадь, которую занимает один литр продукта в распыленном состоянии, составляет 120−300 м2. Количество испаренной влаги прямо пропорционально поверхности испарения.

Подаваемый в камеру сушки горячий воздух имеет температуру 140−160 °С. Благодаря огромной поверхности соприкосновения распыленного продукта с горячим воздухом и значительной разнице температур между ними происходит мгновенная сушка продукта. Несмотря на высокую температуру поступающего для сушки воздуха, температура получаемого продукта из-за охлаждения в результате быстрого испарения воды остается невысокой.

Яичный порошок оседает на дно сушильной камеры и с помощью выгрузного шнека поступает в бункер. Отработанный воздух отсасывается вытяжным вентилятором и очищается от высокодисперсных частиц сухого продукта в рукавах-фильтрах, изготовленных из ворсинчатого материала.

Принцип действия форсуночных сушилок отличается от дисковых только способом распыления яичной массы. В них яичная масса нагнетается по трубе, заканчивающейся распылительными форсунками. Существуют сушилки с перемещающимися и неподвижными форсунками. Преимуществом сушилок с подвижными форсунками является то, что они обеспечивают равномерное распределение распыляемой массы по всему объему сушильной камеры. Навстречу нагнетаемый вентилятором нагретый воздух высушивает мельчайшие частицы яичной массы до порошка.

Для обеспечения высокого качества выпускаемых сухих яичных продуктов большое значение имеет режим сушки. При установлении его необходимо учитывать, что яичную массу нельзя нагревать выше температуры, при которой происходит денатурация белков (52−60 °С). Выбор температуры при сушке предусматривает максимальную денатурацию белка при интенсивном испарении влаги.

Кроме того, на предприятиях для переработки мелких и с поврежденной скорлупой яиц иногда применяют сушильные установки, в которых сушка продукта происходит в виброкипящем слое инертного материала. В них жидкий продукт распыляется на гранулы из инертного зернистого материала (фторопласт-4) в виде тонкой пленки (60−200 мкм), которая высушивается горячим (115−130 °С) воздухом, а затем в результате соударений гранул между собой и вибрации решетки разрушается, откалывается от гранул, измельчается и уносится с отсасывающим воздухом в циклон, откуда сухой продукт поступает в бак. Конструкция таких сушилок и используемый способ сушки в них яичной массы позволяют почти полностью подавить микрофлору (продукт нагревается до 70−90 °С в течение 30−90 с). А это дает возможность из технологического процесса производства сухих яичных продуктов исключить стадию пастеризации, что снижает себестоимость получаемого продукта.

Сухие яичные продукты гигроскопичны. Влажность их находится в прямой зависимости от факторов внешней среды. Влагонепроницаемая и не пропускающая свет упаковка замедляет процесс прогоркания жира и увлажнения продукта.

Фасуют сухие яичные продукты после охлаждения в фанерные барабаны (ГОСТ 9338-80) и фанерно-штампованные бочки (ГОСТ 5958-79), выстланные изнутри подпергаментом (ГОСТ 1760-68), пергаментом (ГОСТ 1341-74) или целлофаном (ГОСТ 7730-74), массой 25 кг, в бумажные непропитанные мешки (ГОСТ 2226-75) и ящики из гофрированного картона (ГОСТ 13513-80) с полиэтиленовыми вкладышами (ГОСТ 10354-73), массой соответственно 20,0 и 12,5 кг; в пакеты из многослойной пленки типа целлофан-полиэтилен-фольга-полиэтилен, массой 0,075 кг; в металлические банки (ГОСТ 12120-73 и ГОСТ 5981- 71), массой нетто 0,25; 1,5 и 4,5 кг.

Сухие яичные продукты могут храниться длительное время без существенных изменений вкусовых и питательных свойств при определенных условиях. Из факторов, влияющих на их качество, наибольшее значение имеют температура и влажность воздуха. Кроме того, на качество сухих яичных продуктов оказывает влияние воздействие света и кислорода воздуха.

Качество сухих яичных продуктов в герметической упаковке сохраняется значительно лучше, чем в негерметической. Снижение качества продуктов в процессе хранения обусловлено повышением влажности, кислотности, увеличением кислотного и перекисного чисел жира, накоплением альдегидов в жире, уменьшением растворимости. Наилучшей растворимостью характеризуется продукт, герметически упакованный под вакуумом в дублированную полиэтиленцеллофановую пленку.

Хранят сухие яичные продукты на стеллажах в сухом прохладном затемненном помещении без резких колебаний температуры. Во избежание нарушения температурно-влажностного режима и порчи продукта не допускается укладка его на пол, а также одного ящика на другой. Срок хранения сухих яичных продуктов при температуре 2 °С и относительной влажности воздуха 60−70 % составляет два года, при температуре 15−20 °С – не более 6 мес.

Требования к органолептическим показателям сухих яичных продуктов приведены в табл. 31.

Таблица 4. Органолептические показатели сухих яичных продуктов

| Наименование показателя | Характеристика показателя |

| Внешний вид и консистенция | Однородный продукт без посторонних примесей; порошкообразный или в виде гранул; комочки, которые легко разрушаются при надавливании пальцем |

| Цвет:

меланжа и желтка белка |

От светло-желтого до оранжевого От белого до желтоватого |

| Запах и вкус | Свойственные яичным продуктам, без посторонних |

Физико-химические показатели сухих яичных продуктов представлены в табл. 5.

Для удлинения срока хранения сухих яичных продуктов перерабатываемую яичную массу освобождают от сахара (глюкозы). Отрицательное влияние глюкозы (около 1 %) заключается в том, что 180 г ее, вступая в реакцию со свободными аминокислотами и аминогруппами, способны связать 32 кг белка, резко снижая его растворимость, пенообразующую способность и переваримость.

Таблица 5. Требования к физико-химическим показателям сухих яичных продуктов

| Наименование

показателя |

Норма для сухого | ||

| меланжа | белка | желтка | |

| Массовая доля, %, не менее: сухого вещества

жира белковых веществ |

95,0

38,0 45,0 |

92,0

‒ 85,0 |

95,0

53,0 35,0 |

| Массовая доля свободных жирных кислот в жире,

в пересчете на олеиновую, %, не более |

3,5 | ‒ | 3,5 |

| Растворимость, % | Не менее 85,0 | Не менее 90,0 | Не менее 40,0 |

| Содержание β-оксимасляной кислоты,

в пересчете на сухое вещество, мг/кг, не более |

10,0 | 10,0 | 10,0 |

| α-амилазный тест | Отрицательный | ‒ | Отрицательный |

| Посторонние примеси | Не допускаются | ||

Примечание. Растворимость, массовую долю жира и белковых веществ рассчитывают в пересчете на сухое вещество.

Десахаризацию обрабатываемой яичной массы проводят после ее фильтрации и перемешивания перед пастеризацией. Эту операцию осуществляют тремя способами: 1) путем внесения в яичную массу микроорганизмов и дрожжей, использующих углеводы для питания, с последующей инкубацией данной массы до полного исчезновения сахара; 2) путем обработки яичной массы ферментами, расщепляющими сахара; 3) физическим путем (ультрафильтрация яичной массы).

3. Технология производства ферментированных обессахаренных яичных продуктов

Физико-химические и микробиологические процессы, интенсивно протекающие в жидких яичных продуктах, после удаления воды резко замедляются, но не прекращаются. Причем скорость физикохимических реакций остается достаточно существенной и относительно быстро ухудшает качество хранимого продукта.

В сухих яичных продуктах микроорганизмы уничтожаются во время сушки, а ухудшение качества их в процессе хранения обусловливается продуктами от взаимодействия сахара и белков, т. е. продуктами, которые образуются в результате протекания реакции неферментативного меланоидинообразования. Кроме того, в сухих яичных продуктах протекает окисление жира.

Особенно снижение качества продукта проявляется при хранении сухого белка. Сразу после сушки поверхность его яркая, блестящая со слегка желтоватым оттенком, с выраженной прозрачной кристалличностью, он почти полностью растворяется в воде. В результате соединения глюкозы с белковыми веществами и происходит неферментативное меланоидинообразование, что приводит к потемнению продукта, снижению его растворимости и изменению вкуса и запаха.

В куриных яйцах содержится около 1 % углеводов в виде свободной глюкозы. Во избежание соединения ее с белками яичный продукт подвергают обессахариванию. Десахаризацию яичной массы проводят под воздействием чистых ферментных препаратов. Преимущественно данного способа заключается в том, что при использовании его общее содержание микробов в яичной массе уменьшается в десять раз, а хлебобулочные изделия, приготовленные с использованием ферментированного яичного порошка, имеют лучшие вкусовые качества и консистенцию. Кроме того, проведение ферментации яичной массы позволяет получать сухие яичные продукты, срок хранения которых в неохлаждаемых помещениях может быть увеличен в 2−3 раза по сравнению с необработанными продуктами.

Для производства яичного ферментированного порошка используют свежие столовые куриные яйца, хранившиеся не более 20 дней со дня снесения. Свежесть яиц контролируют по высоте воздушной камеры, которая на 20-й день должна быть не более 6 мм для яиц первой категории и 10 мм – для яиц второй категории.

Технологический процесс производства яичного ферментированного порошка включает следующие операции: приемка яиц, сортировка и санитарная обработка, овоскопирование, разбивание скорлупы и извлечение содержимого яиц, фильтрация и перемешивание, ферментация, пастеризация, сушка, упаковывание, транспортирование и хранение. Все операции, кроме ферментации яичной массы, осуществляются на том же оборудовании и при тех же режимах, что и при выработке сухих яичных продуктов.

Ферментация яичной массы производится в ферментерах − специальных резервуарах с мешалкой и рубашкой. Яичную массу после фильтрации и перемешивания перекачивают в ферментеры, куда вносят растворы ферментов, которые на 1 кг яичной массы должны содержать 350 ед. глюкозооксидазы и 2500 ед. каталазы. Для получения 1 т ферментированного яичного порошка расходуется 12,5 г глюкозооксидазы и 9,0 г каталазы.

В ферментируемую массу при постоянном перемешивании добавляют раствор перекиси водорода из расчета 5 мл 30%-ного раствора на 1 кг яичной массы в разведении водой 1:10. Из общего количества перекиси водорода в первый час ферментирования добавляют 35 %, во второй – 25, в третий – 20, в четвертый и пятый – 15 и 5 % соответственно. Во время ферментации (в течение 5 ч) температуру яичной массы поддерживают на уровне 20−23 °С. После ферментации яичную массу направляют на пастеризацию.

Срок хранения ферментированного порошка при температуре не выше 20 °С и относительной влажности воздуха 75 % − один год.

4. Технология производства консервированных сахаром яичных продуктов

Как известно, воздействие на коллоидную белковую систему высокими или низкими температурами приводит в обоих случаях к коагуляции белков и выпадению лецитина. Для предупреждения коагуляции белков в яичную массу, предназначенную для пастеризации и замораживания, вводят стабилизаторы: сахарозу, инвертный сахар (можно поваренную соль).

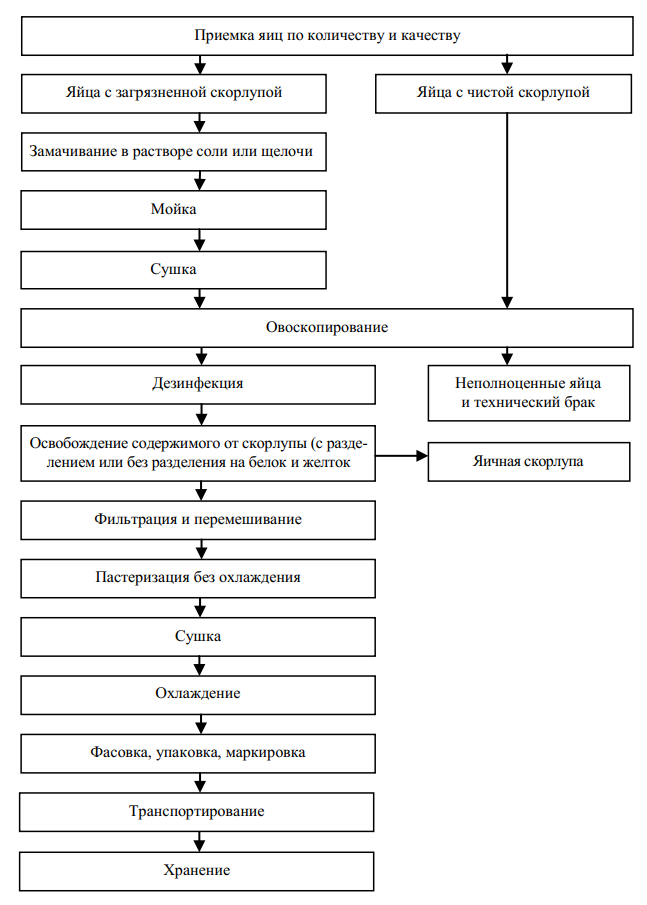

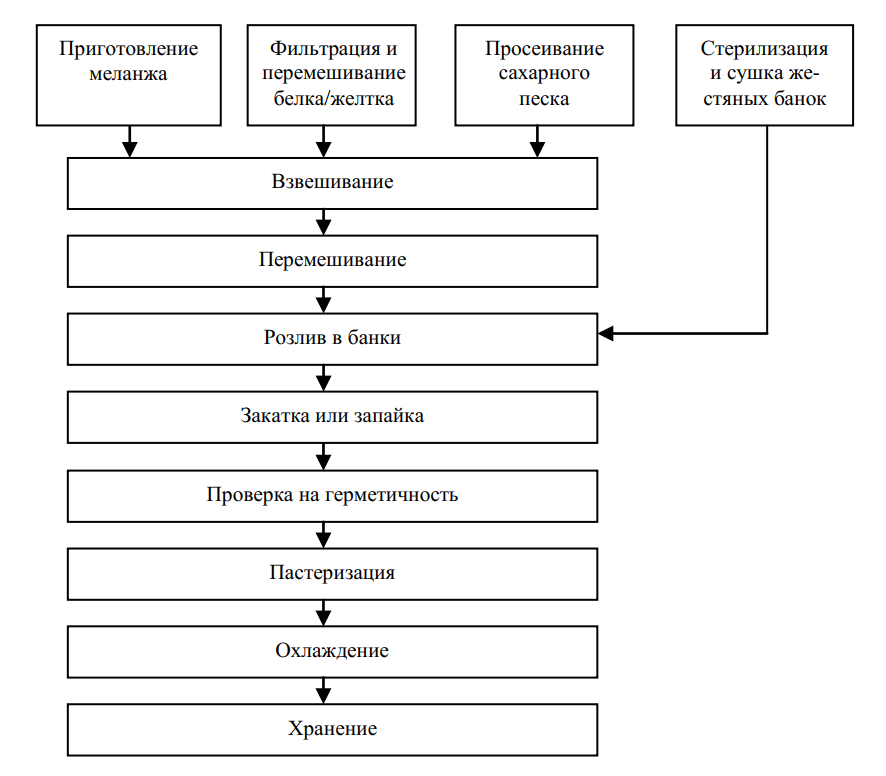

Технологический процесс изготовления консервированных сахаром яичных продуктов приведен на рис. 3.

Для выработки консервированных сахаром яичных продуктов используют стандартные куриные яйца. Яичный меланж (или отдельно желток и белок) готовят обычным способом, применяемым в меланжевом производстве. Содержимое яиц тщательно отделяют от пленок, частиц скорлупы и градинок путем фильтрации через сетку (фильтр) с отверстиями диаметром 1−2 мм. Яичную массу (или желток и белок) и сахар берут по массе. Сахарный песок используют белого цвета, без постороннего запаха и примесей, соль – тонкого помола. Перед взвешиванием сахар и соль просеивают через сита с отверстиями 1−2 мм. Сахар добавляют в количестве 10, 30 или 50 % от общей массы и перемешивают с помощью мешалки в течение 20 мин до полного его растворения.

Полученную смесь разливают в стандартные жестяные банки вместимостью 5 или 8 кг и закатывают.

Рис. 3. Схема технологического процесса производства консервированных сахаром яичных продуктов

Рис. 3. Схема технологического процесса производства консервированных сахаром яичных продуктов

Укупоренные банки проверяют на герметичность путем погружения в горячую воду и пастеризуют в обычных открытых котлах с паровым обогревом или в автоклавах. Температура пастеризации колеблется от 58 до 71 °С в зависимости от изготавливаемого продукта. После пастеризации продукт охлаждают водой температурой 10−12 °С.

Консервированные сахаром яйцепродукты могут сохраняться длительной время: при температуре 16−20 °С яичный меланж с 50%-ным содержанием сахара – до 8 мес, желток и белок с тем же количеством сахара – соответственно пять и семь месяцев. Физико-химические свойства продукта (вязкость и кислотность) в процессе хранения не изменяются.

Консервированные сахаром яичные продукты обладают высокими пищевыми и кулинарными свойствами. Они нашли широкое применение в кондитерском и хлебопекарном производствах.